スクエア グラウンド ファイリング - Square Ground Filing

Created: Sat, Jan 04 21:40:49 JST 2025

Last modified: Wed, Nov 12 21:27:52 JST 2025

Last modified: Wed, Nov 12 21:27:52 JST 2025

目次 - Table of Contents

概要 - スクエア グラウンド ファイリング ってなに?[目次へ⇧]

スクエア グラウンド ファイリング、もしくは単に

スクエア グラウンド、

スクエア ファイリング

とは、チェンソーのソーチェンの目立て方法、研ぎ方の一種です。やすりのことを英語で file = ファイル と言います。やすりをかける、目立てをすることをファイリングと呼びます。

チェンソーのソーチェンには、カッター、刃の形状違いで、チッパー(丸刃)、セミチゼル(半角刃)、マイクロチゼル(半角刃)、チャンファー(シャンファー)チゼル(半角刃)、フルチゼル(角刃)、という種類があります。

この中の

フルチゼル

カッター(ビット)を、丸やすりではなく、

チゼルビットファイル

などと呼ばれる、角のあるやすりで上刃と横刃を異なる角度で研ぐ方法をスクエア グラウンド ファイリング = Square Ground Filingと呼びます。

一般的な丸やすりでの目立てはラウンド グラウンド、ラウンド グラウンド ファイリング = Round Ground Filing と呼びます。工場出荷状態の丸でもスクエアでもない機械研磨された状態は ファクトリー グラウンド になると思います。

スクエアグラウンドファイリングの優れた点は、

- スムースな切れ味、

- 切削速度がかなり速くなる

- ソーチェンがよく切れるので負荷が少なくなり結果としてチェンソーが長持ちする

- やすり - チゼルビットファイル - が高価、

- 難しく習得するまで時間がかかる、

- 目立てするのに時間がかかる、

- やすりとソーチェンの組み合わせによってはタイストラップやドライブリンクへの干渉が大きくなってしまい、ソーチェンのダメージが大きくなってしまうケースがある。

ファイルによるタイストラップやドライブリンクへのダメージを受けにくい、スクエアグラウンドファイリングに適したソーチェンとしては、ピッチが .404 と 3/8、丸やすり指定が 7/32" = 5.5mmのカッターが最も背が高いため干渉が小さくなり、使うファイル、角度設定の自由度が高いです。続いてピッチ 3/8 の 13/64" = 5.2mm 指定のカッターで、横刃面の幅が広いシングルベベルを除いてほぼ他のファイルは使えます。ピッチが .325 (丸やすり 3/16" = 4.8mm 指定) や、3/8P (丸やすり 5/32" = 4.0mm 指定) のソーチェンは、カッターの背が低いため、どうしてもタイストラップやドライブリンクへの干渉が強くなってしまうため、使えるファイルや角度設定はある程度制限されてしまいます。ソーチェンとファイルの相性については、

チゼルビットファイル

のページで詳しく解説します。

スクエアグラウンドファイリングされたソーチェンがどのくらい早くなるのか、というのは、実際に使ってみないとなかなかわからないと思います。うまくスクエアに研げると、チェンソーの排気量がひとクラス上がった (30cc クラスが 40cc クラスに) くらいの感じになります。試しに、寿命末期 (カッター長 3.2mm) のスクエア、新品箱出し(ファクトリーグラウンド)、新品からスクエアグラウンドに研ぎ直したもの、で切り比べしてみたのでそちらをご覧ください。(動画で新品のラウンドグラウンドといってますが、正確にはファクトリーグラウンドです) (うまくしゃべれなかったのであとから字幕をつけました。できれば字幕出してご覧ください)

ある程度うまく目立てできるようになってくると、ラウンドグラウンドでも寿命末期まで新品よりも切れるようになってきます。よく切れる刃はキックバックなどの危険な動作も小さくなり、また、体への負担も軽くなるので、いつもよく切れる刃で仕事するようにしましょう。

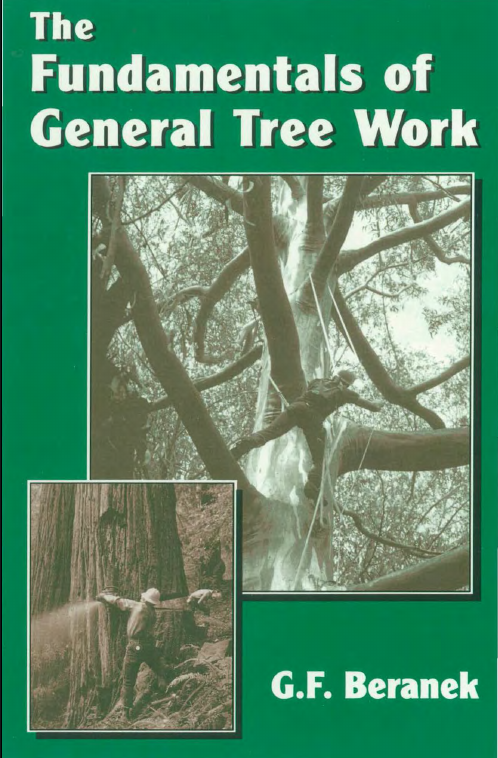

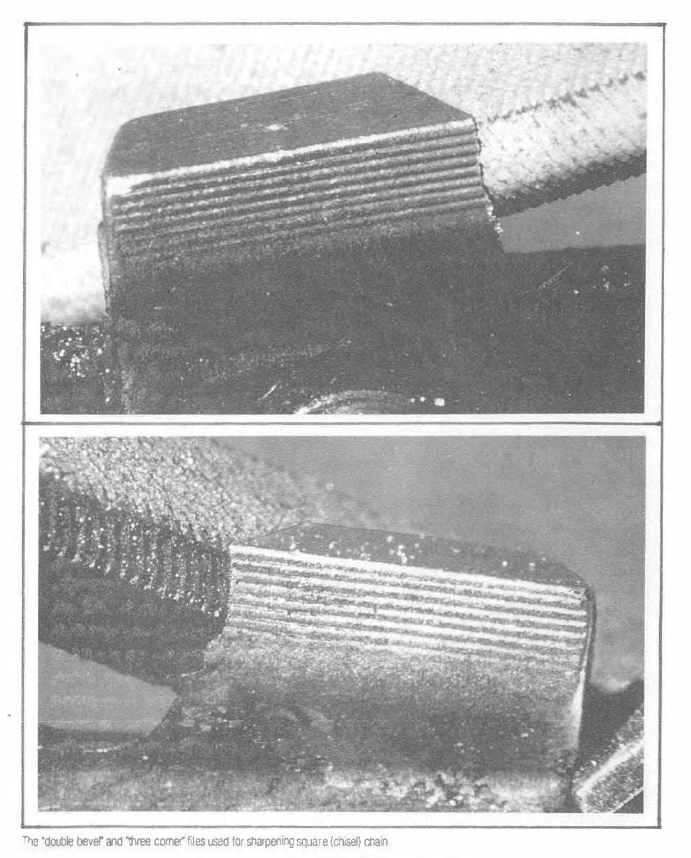

1998年に出版された The Fundamental of General Tree Work (writen by Gerald F. Beranek) の P.123 (PDF P.151) によると、側面にも刃がついた小さい平やすり (small flat-mill bustard file, Goofy のことか?) で研ぐ方法もあるようです。経験がないのでよくわかっていないのですが、側面が 90° (?) の形状のやすりでは、上刃と横刃を一度では研げないため、かなり難しい作業になるだろうと予想します。特に横刃を研ぐにはデプスが邪魔になってしまい、うまくやすりが入らないような気がします。(ちょっとテストしてみないとわかりません)

The Fundamental of General Tree Work © G.F.Beranek

P.153 より引用

上の写真のファイルは Goofy (グーフィー) に見える

下はスリーコーナーだろうか?

上の写真のファイルは Goofy (グーフィー) に見える

下はスリーコーナーだろうか?

フルチゼル、チッパー、セミチゼル ビット(カッター)の出現 [目次へ⇧]

1946年 - J.B.Cox によるフルチゼルカッターの特許出願 [目次へ⇧]

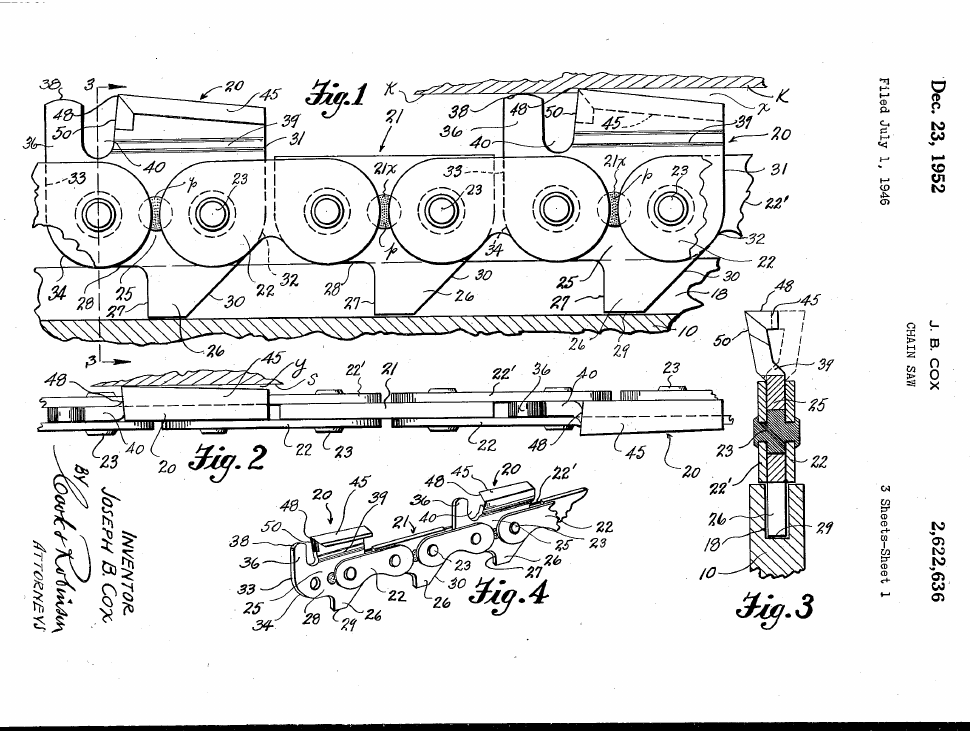

当時の Oregon Saw Chain 社の J.B.Cox によって発明され、1946年に出願、1952年に特許登録された当初の 図面 に、スクエア グラウンド ファイリングされたフルチゼルカッターの図を見ることができます。1948年 - J.B.Cox によるチッパーカッターの特許出願 [目次へ⇧]

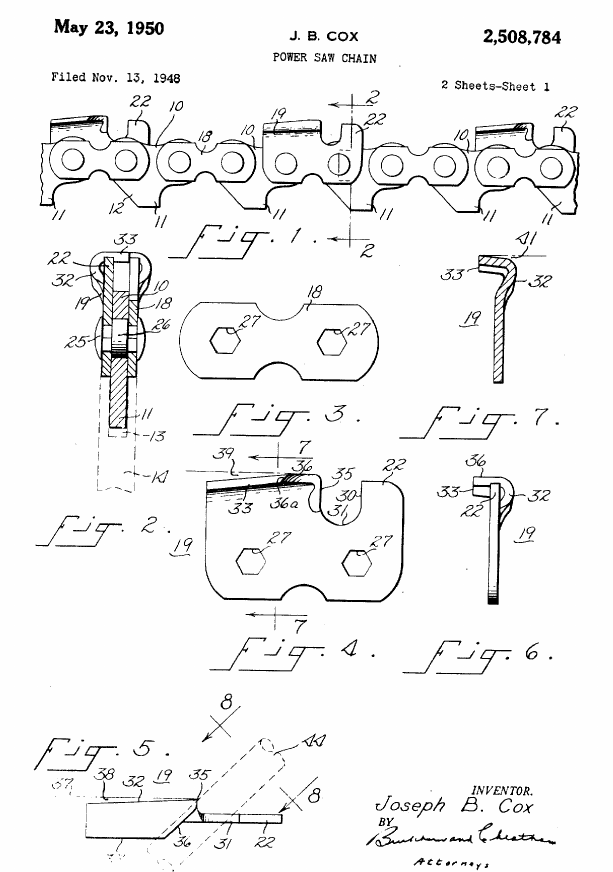

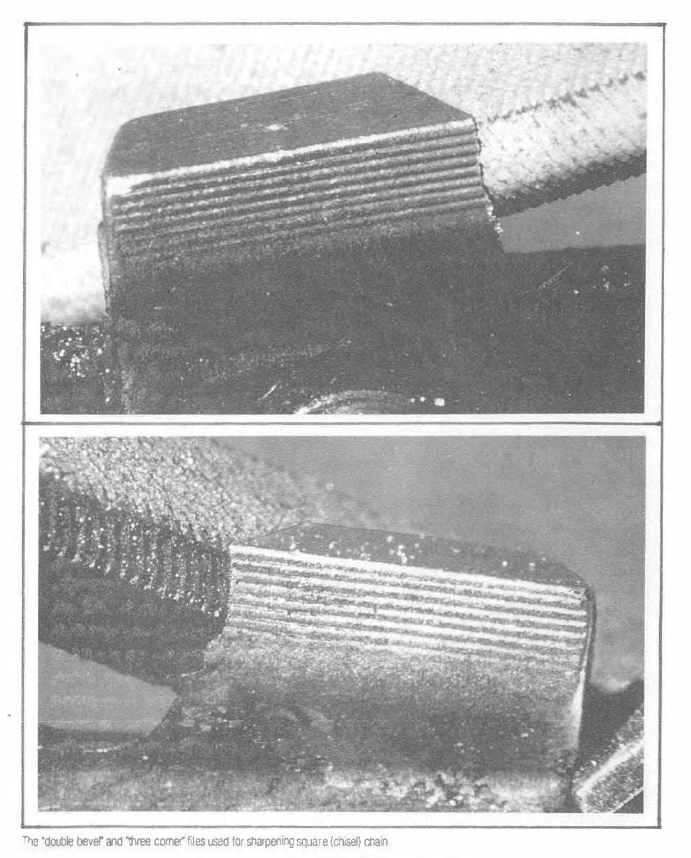

一方、丸刃と呼ばれるチッパータイプのカッターは、チゼルカッターが出願された2年後、 同じく J.B.Cox によって、1948年に特許出願され、チゼルカッターが特許登録されるよりも2年早く 1950年5月23日に登録されています。1961年 - R.R.Carlton によるセミチゼルカッターの特許出願 [目次へ⇧]

現在、おそらく最も普及しているセミチゼルタイプのカッターは、フルチゼル、チッパーの特許登録からおよそ10年遅れで1961年に R.R.Carlton によって特許出願され、1964年に登録されています。

なぜ スクエア グラウンド ファイリング は今まで広まらなかったのか [目次へ⇧]

ソーチェンが出来た当初からあるのにこの研ぎ方があまり広まっていない理由は、慣れないとやすりのコントロールが難しく、ある程度習熟が必要なため、各メーカーがより簡単な丸やすりでの目立て方法を標準として普及を進めたためです。

しかし、丸やすりでの目立てと比較すると切削速度がかなり速く、チェンソーへの負荷も軽くなるため、長いガイドバーを利用する一部の地域のチェンソーユーザー、チェンソーでの早切りレース*1の競技者などからの根強い支持があり、廃れることなく受け継がれてきました。

Oregon Products

の セーフティ & メンテナンス マニュアル

Safety & Maintenance Manual

というドキュメントには現在でも

P.27 (PDF P.29) から3ページに渡って スクエアファイリングについての記述があります

。(このドキュメントでは、スクエア グラウンド ファイリング ではなく、単にスクエアファイリングと記述されています)

- Oregon Products Safety & Maintenance Manual PDF P.29 URI :

- https://online.flippingbook.com/view/924920/29/

*1

YouTube で Chainsaw Race などのキーワードで検索してみてください。

工場出荷段階からスクエアグラウンドファイリングされているソーチェンはあるのか? [目次へ⇧]

なお、日本国内では一般的ではありませんが、工場出荷状態からスクエアグラウンドファイリングされたソーチェンも販売されています。

Oregon では スタンダードシーケンス の フルスキップシーケンス の (国内販売あり) 日本国内での正規ルートでの取扱いはありませんが、STIHL では、 スタンダードシーケンス の

Oregon では スタンダードシーケンス の フルスキップシーケンス の (国内販売あり) 日本国内での正規ルートでの取扱いはありませんが、STIHL では、 スタンダードシーケンス の

- 33RSL (3/8, 1.3mm)

- 36RSL (3/8, 1.6mm)

- 33RSLH (3/8, 1.3mm)

- 36RSLH (3/8, 1.6mm)

- 33RSLF (3/8, 1.3mm)

- 36RSLF (3/8, 1.6mm)

- 46RSLF (.404, 1.6mm)

近年(現在 2025年です)、

YouTube の動画

などで スクエア グラウンド ファイリング の方法、ノウハウが詳細に紹介されたため、取り組む方、スクエアファイラーが増えつつあります。

スクエア グラウンド ファイリングはなぜ切削速度が速いのか? [目次へ⇧]

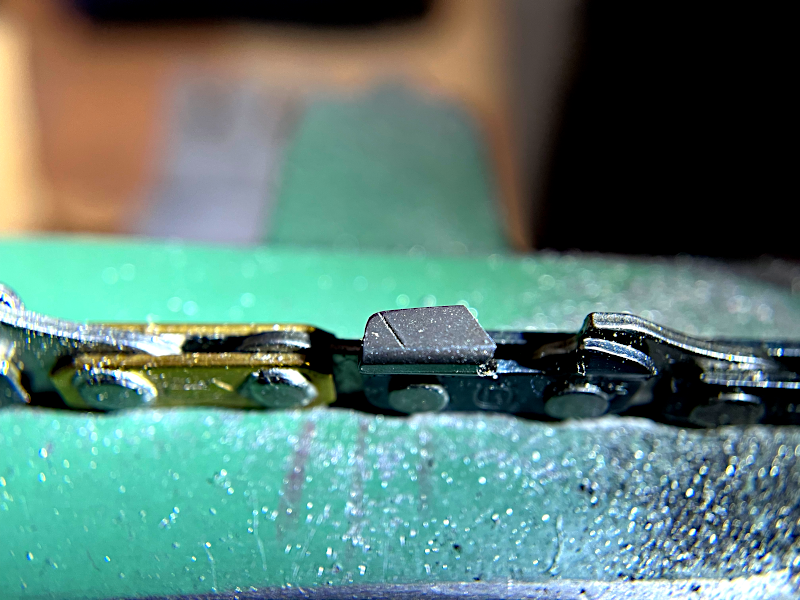

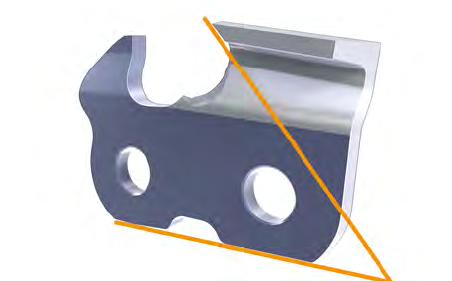

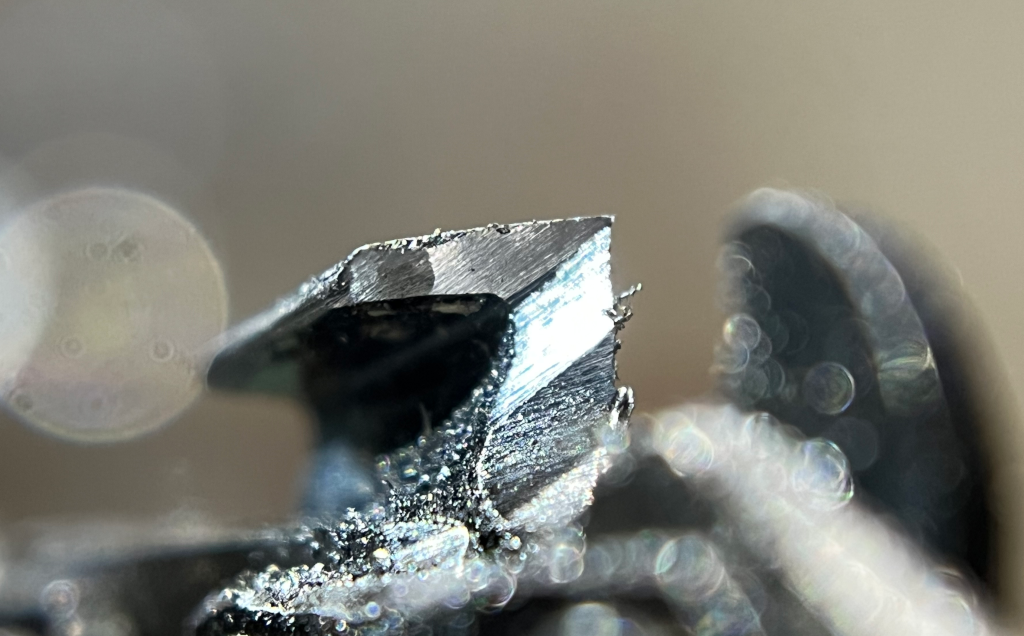

上刃と横刃の交点、ワーキングコーナー、カッティングポイントが木にひっかかり、カッターがウィリーしてデプスゲージが木にあたり、横刃が切り始めるとすぐに上刃がすくい上げ始めます。ワーキングコーナーのすぐのところに横刃があるのがポイントです。先に横刃が切り込みを入れているため、上刃がすくい上げるときの抵抗が少なく速くスムースに切ることができます。排出された鋸屑を見ると、横刃側がスパッと切れている様子がわかります。また、やすりを入れる角度 (±45°) から、丸やすりで研いだ場合 (±30°) よりも横刃切削角が鋭くなるのでそれもスクエアグラウンドファイリングが有利な点です。

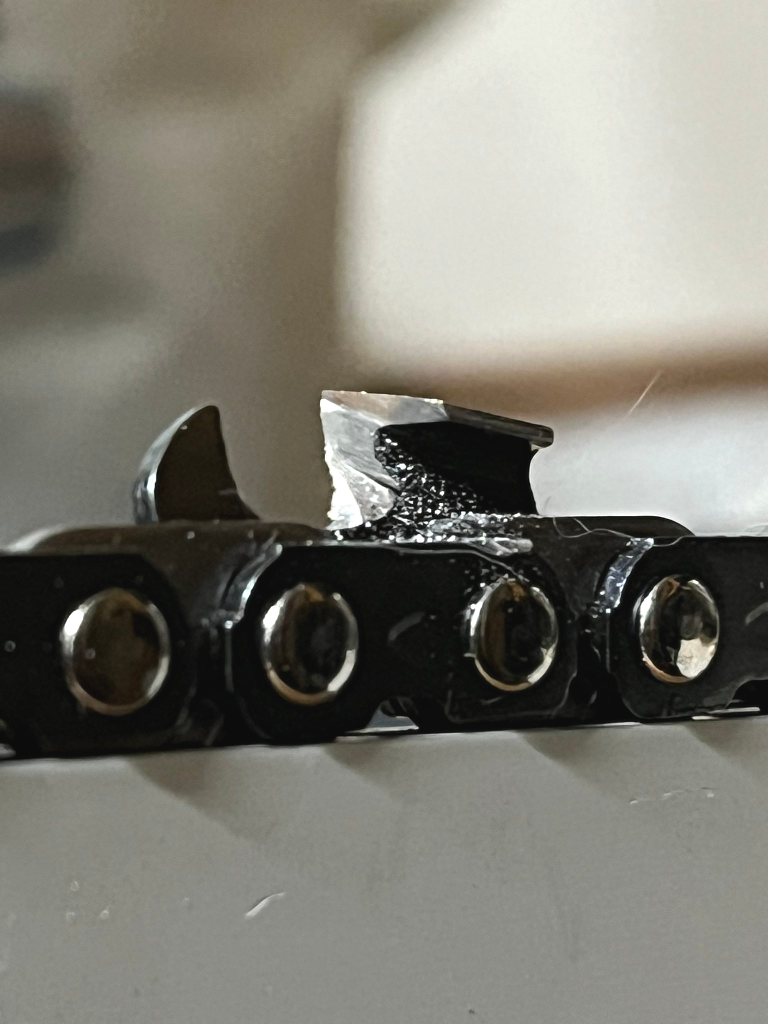

横刃側はスパッと切れており、反対側はむしり取られている様子がわかるスクエアグラウンドファイリングされたカッターによる鋸屑。樹種はシラカバ

横刃切削角については

X での黄色さんの考察が参考になりました。

横刃がえぐれたフック形状のカッターで切った鋸屑は、両側がむしり取られたようになります。

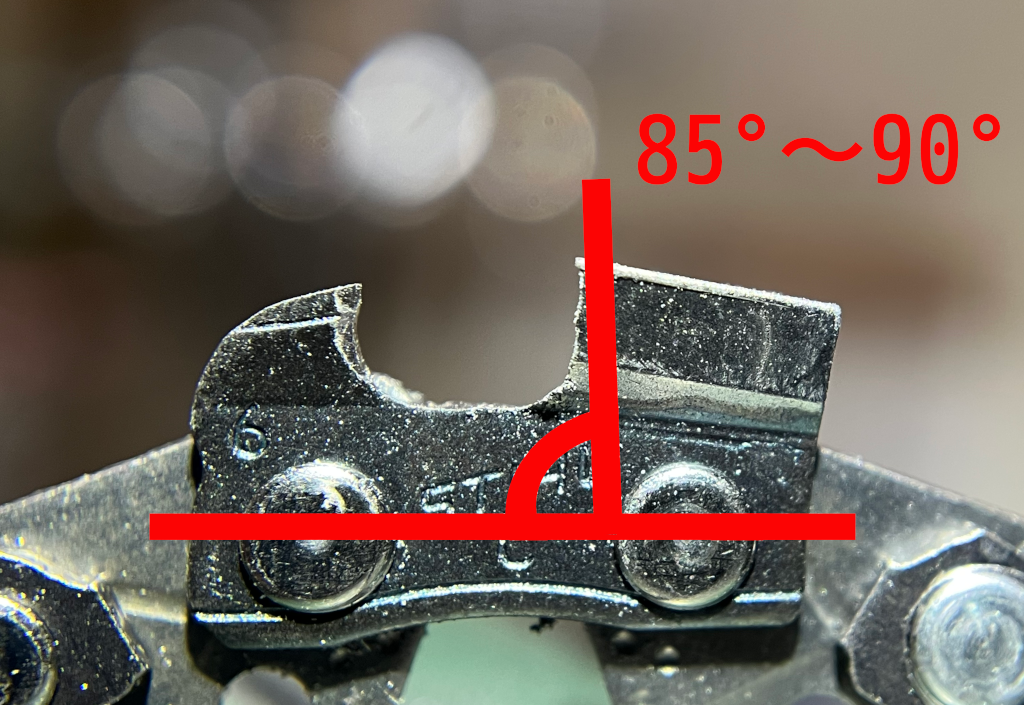

セミチゼルカッターでも、ひと工夫してワーキングコーナーの斜めの部分 (ここが実質的な横刃として働く) を 85°から 90° に目立てすることで、スクエア グラウンド ファイリングしたフルチゼルカッターと同じような効果 - 速くてスムースに切れて長持ちする - が得られます。

フックの欠点 - 横刃 SidePlate の重要性 [ 目次へ⇧ ]

では、フルチゼルカッターを一般的な丸やすりで研いだ場合はどうなるのか、というと、意識してひと工夫しないかぎり、上刃切削角が決まると横刃目立て角も自動的にほぼ同じ角度になってしまうため、どうしてもフックになってしまい横刃のわずかな切り遅れが発生してしまうのです。

これがどういうことか、というと、ワーキングコーナーが突き刺さり、上刃がすくい始めてから横刃が切り離す、という順序となり、横刃が切り離すまでワーキングコーナーが突き刺さった状態で上刃がむしりとるような動作になってしまうのです。

フルチゼルカッターを丸やすりで研いだ場合、同じように (ひと工夫せずに) 研いだセミチゼルカッターよりも切削速度は速いのですが、セミチゼルカッターのワーキングコーナーが斜めになっていることによりフルチゼルカッターよりもフックの角度が緩くなるため、スムースさという点ではフルチゼルカッターの方が劣る結果となります。よく角刃の目立ては難しいと言われるのはこれが理由です。

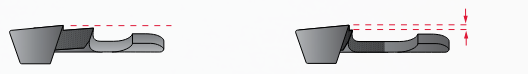

カッターのサイドプレート、ワーキングコーナーがフック形状になっていることによる横刃の切り遅れは切削抵抗となって現れ、プルイン、プッシュバック、キックバックといった好ましくない挙動の要因ともなります。

ラウンド グラウンド - 丸やすりでの目立て - でこれを改善する方法としては、

ダウンアングルをつける

- やすりの手元をわずかに (ガイドバーに対し 10°程度) さげて、ワーキングコーナーのフックをゆるくする方法 -

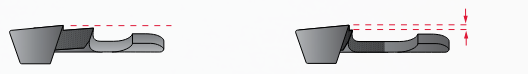

Oregon Safety & Maintenance Manual PDF P.32 の図:B

があります。フックが緩和され、強度が増すため少し長持ちする刃ができます。ダウンアングルがつくと、ワーキングコーナーからカッターエンド(上刃終端)へかけて、上刃切削角に傾斜がつく (ワーキングコーナーは若干鈍く、エンドにかけて徐々に鋭くなっていく) ことになります。また、仕上がってくる上刃目立て角はやすりの角度よりも少し鈍くなります。(目立て角 - Filed Angle と やすりの角度 File Angle がずれてくる) これを利用して上刃目立て角を元に戻すためにやすりの角度をつけると横刃切削角がわずかに強くなります。

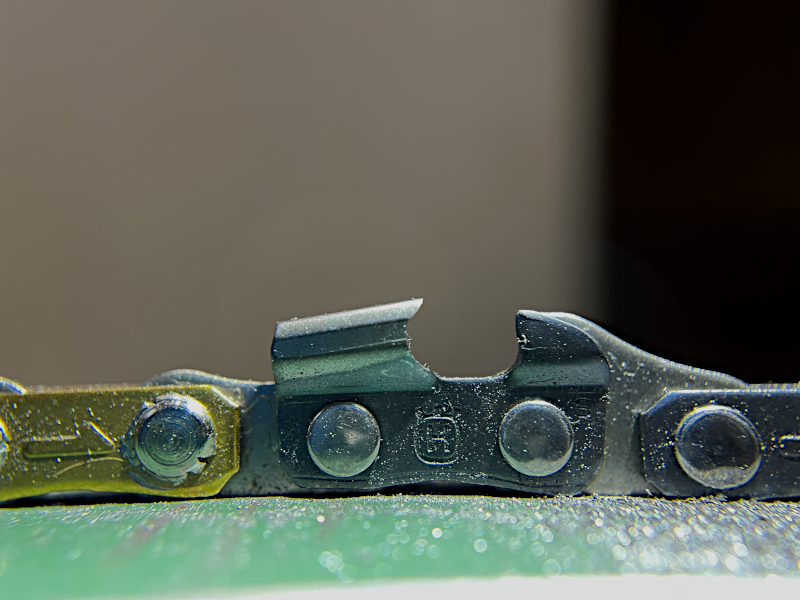

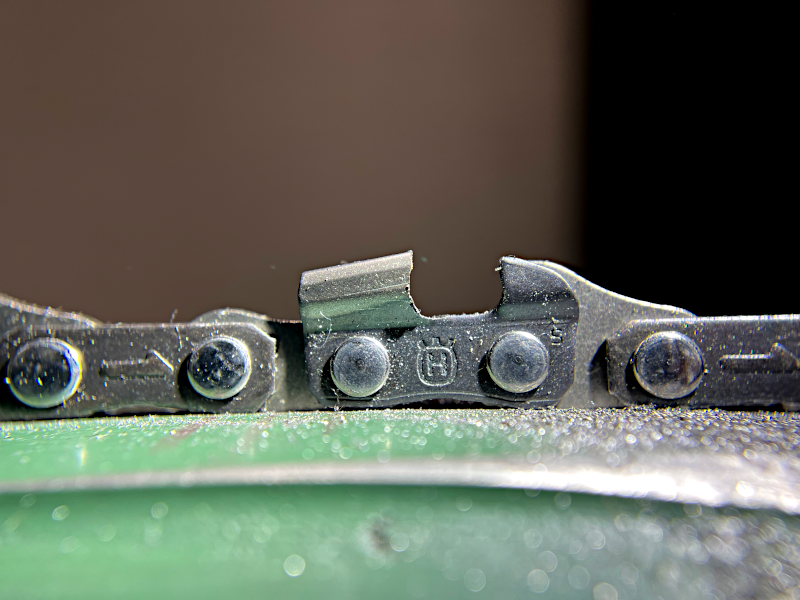

フックの欠点は初期の切れ味を求めて上刃切削角をかなり鋭角にし、ワーキングコーナーも強いフックとなっているセミチゼルカッター

(新品、ファクトリーグラウンドのオレゴンやハスクバーナ製のソーチェン)

の場合にもあてはまり、よく切れるのですがかなりがつがつと引っ張られます。

TimberFallingCouple

氏の YouTube動画内のメッセージ の日本語訳 :

"STIHL、Oregon、Carlton など多くのメーカーのチェーンは、工場出荷時点でフックのきついカッターが付いてくる。だから私たちは、新品チェーンをそのまま使うことはせず、まずデプスゲージ(Raker / レイカー)調整とグラインディング(訳注: 修正研磨、修正目立て)を行ってから使う。"

私もこの意見に同意します。ただ、デプスについては最後のパートの デプス量の設定で説明しますが、メーカー標準値までは深くしないことをお勧めします。

また、強いフックになるとワーキングコーナーの下の横刃がえぐれているため強度がなくなってしまい、ワーキングコーナーが倒れこんで曲がってしまったり、カッティングエッジがつぶれてあっという間に鈍くなってしまい、すぐに切れなくなってしまいます。

フルチゼルカッターを正面から見た場合、ワーキングコーナーは上刃と横刃が 90° 近い角度で交わっているのに対し、セミチゼルカッターでは、カッティングポイントで上刃とワーキングコーナーがおおよそ 133° と鈍角で交わっているため強度の面ではセミチゼルカッターが有利です。

切れ味が長持ちするように研ぐには、ワーキングコーナーの角度を横刃側目立て角 85〜90°、上刃側目立て角 10°〜20° (バーに対して直角を 0°として数えるため) と、直角に近い角度にするとワーキングコーナーの強度が増しつぶれにくくなるため、切れ味が長持ちする、長切れする刃が得られます。これはチェンソーのカッターに限った話ではなくて、各種刃物、ドリルのビットなどの研削工具でも同様です。

切れ味をよくするには鋭角に、長持ちさせるには直角近くに、切れ味と持続性はトレードオフで、そのバランスが重要です。

切れ味がよく、チェンソーへの負荷が少なく、かつ長持ちする刃

これを実現する方法、そのひとつが スクエア グラウンド ファイリング です。

目立て角 (ファイリングアングル - Filing Angle) と切削角 (カッティングアングル - Cutting Angle) [目次へ⇧]

目立て角 - Filing Angle - ファイリングアングル

目立て角

とは、やすりで削られた結果出来上がってくる角度 (正確には Filing Angle ではなく Filed Angle だと思います)、つまり、カッターを外側から見た時の刃の角度です。

横刃目立て角

(Side Plate Filing Angle) は真横から見てリベット中心を結んだ線(あるいはガイドバー上面)を基準としてワーキングコーナー直下の横刃の角度 (切り屑の厚さはとても薄いはずなので、その厚さ分が重要) を言います。

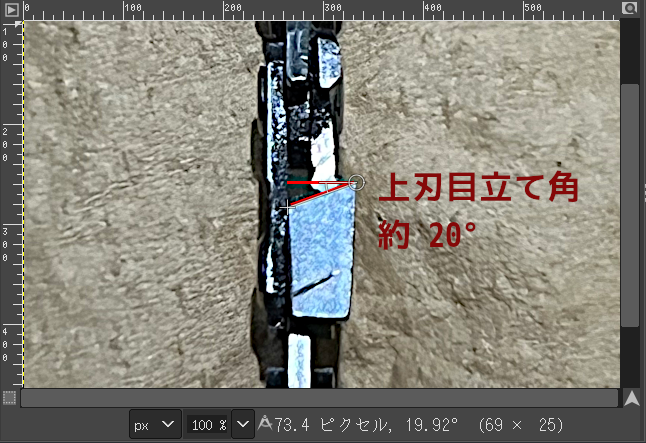

上刃目立て角(Top Plate Filing Angle) は、カッターを真上から見て、ガイドバーに対して直角(90°)を基準 (0°)として、上刃が斜めになっている角度をいいます。

切削角 - Cutting Angle - カッティングアングル

切削角

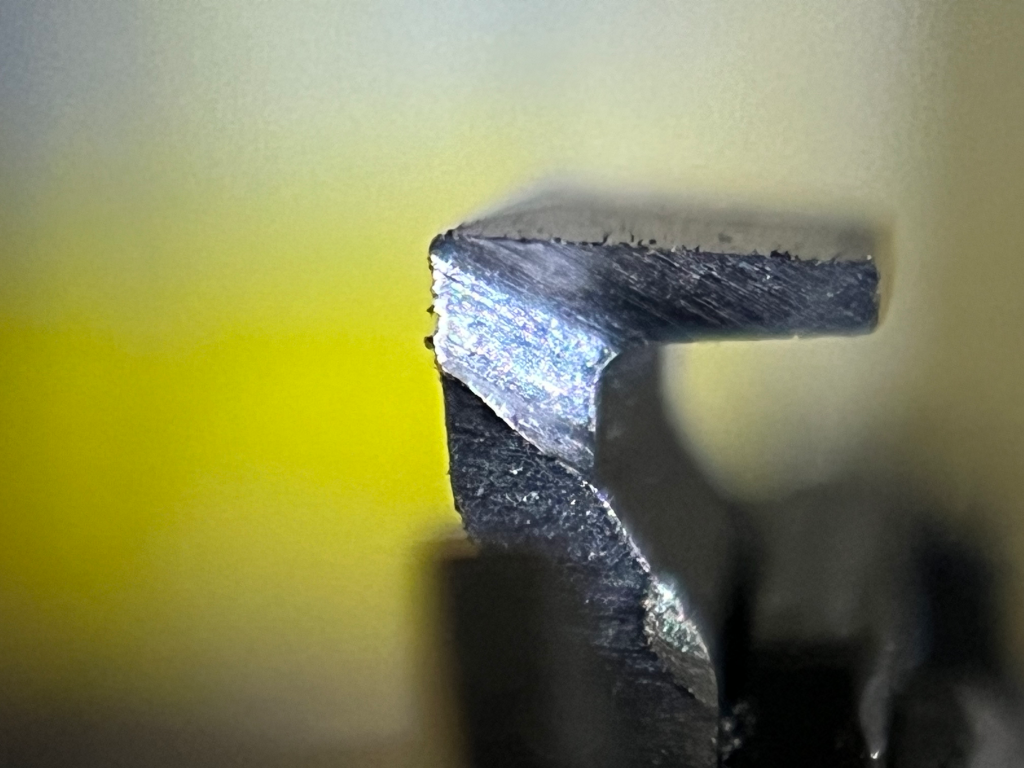

とは、基準面に対しての上刃、横刃のエッジの鋭利さの角度です。上刃切削角 は、ガイドバー上面、あるいはリベット中心を結んだ線を基準 ( 0°)に、横刃切削角 は、ガイドバーに対し直角の線を基準( 0°) にします。どちらとも、鋭利な方がよく切れますが、鋭利になればなるほど強度がなくなってしまうため、切れ味の寿命は短くなってしまいます。中でも上刃切削角は切削速度に大きく影響し、木を切るソーチェンの場合、強度とのバランスから 50°〜60°程度がベストとされています。スクエアグラウンドファイリングの場合、丸やすりでの目立てと異なり、やすりを傾け ひねった状態で研ぐ ので、やすりの角度(ファイルアングル)と出来上がるカッティングアングルがイメージと一致せずに、慣れるまではかなり変な感じがすると思います。時々目視したり、スマホのカメラで撮影して拡大したりして確認してみてください。ターゲットが硬い木、強度、寿命を優先したい場合には少し鈍角に、柔らかい木、速度を優先したい場合には少し鋭角に、というのはスクエアグラウンドファイリングにおいても当てはまります。ただし、鋭角にし過ぎると切り終える前にエッジが潰れてしまい結局何も切れない.. という事態が発生します。

上刃切削角 クローズアップ

上刃切削角 - STIHL ソーチェンの目立て PDF より引用

横刃切削角は、上から見てガイドバーに対してやすりが 30°〜50° で入るので、ほぼその角度になります。10°〜30°と極端にやすりを開いて研がない限り、丸やすりで研いだ場合の角度 (10°〜30°) よりも鋭角になります。

丸やすりでの目立てはできるだけ単純にすることで普及してきましたが、各目立て角、切削角をコントロールして正確に揃えようとすると結構難しいです。なかなかうまく目立てできないという方が多くおられるのも、この各角度のコントロールがうまくできていないためです。

以降のセクションでは、スクエアグラウンドファイリングを行う姿勢とポイント、これらの各角度をコントロールする方法を解説します。

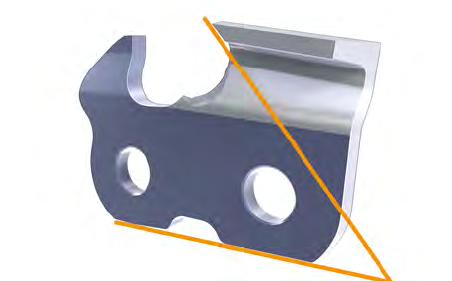

スクエアグラウンドファイリングの姿勢 [目次へ⇧]

-

前方から研ぎ下ろす

from YouTube: Stihl fan Suisse

from YouTube: 流しの木切り -

バーノーズを利用して前方から水平に研ぐ

from YouTube: Strider Trees -

横から研ぎ下ろす

from YouTube : Guilty of Treeson w/ Inbred Jed

from YouTube: Wilson Forest Lands

from YouTube: John Reilly -

横から研ぎ上げる

from YouTube: Redbull661 w/ Scott Kunz - TreeMonkey

from YouTube: Buckin Billy Ray Smith -

後方から研ぎ上げる

from YouTube: The IRONHORSE

from YouTube: Shinichiro HIDA -

スタンドグラインダーで研ぐ

from YouTube: Tree Being

from YouTube: Silvey Square Grinders - Westcoast Saw

スクエアグラウンドファイリングのポイント [目次へ⇧]

I. 各アングルのコントロール方法 [目次へ⇧]

-

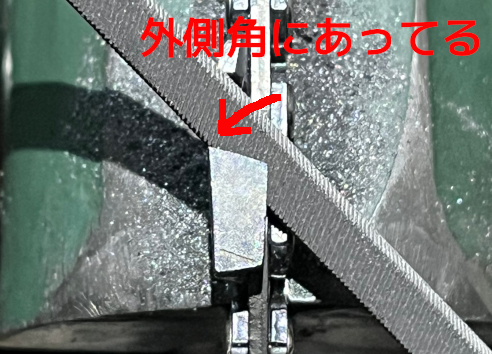

ワーキングコーナー外側にやすりの角を合わせる。 [目次へ⇧]

ワーキングコーナーにやすりの角を合わせる - この画像はちょっとずれてる。

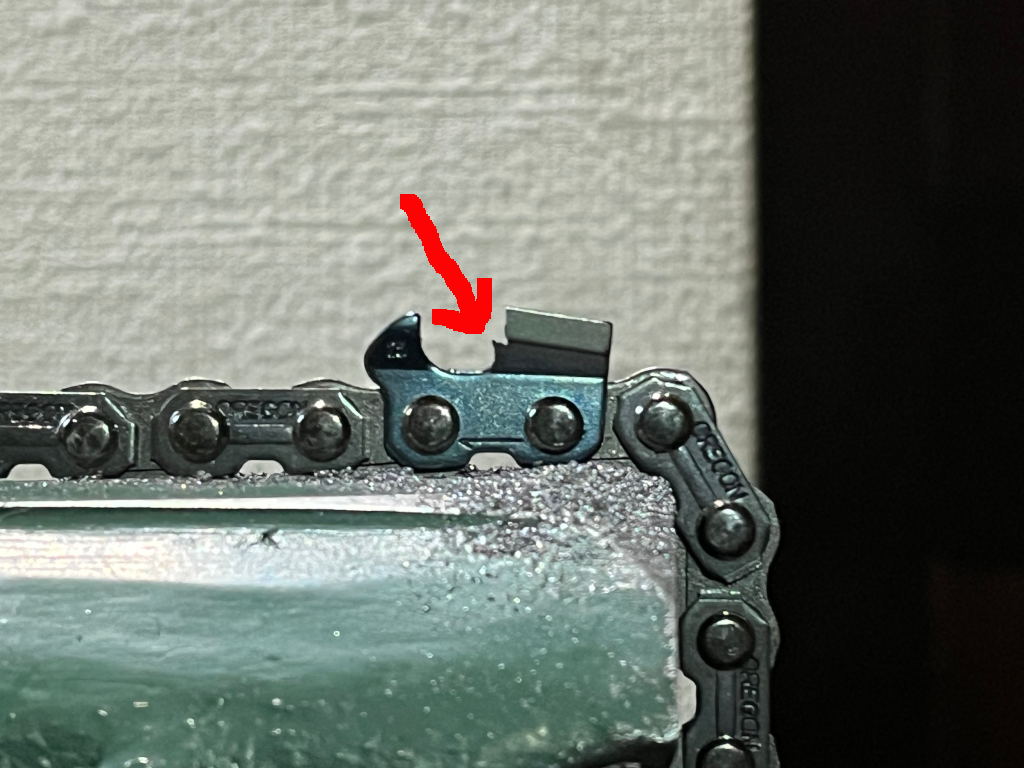

ワーキングコーナーとやすりの角が合っている状態

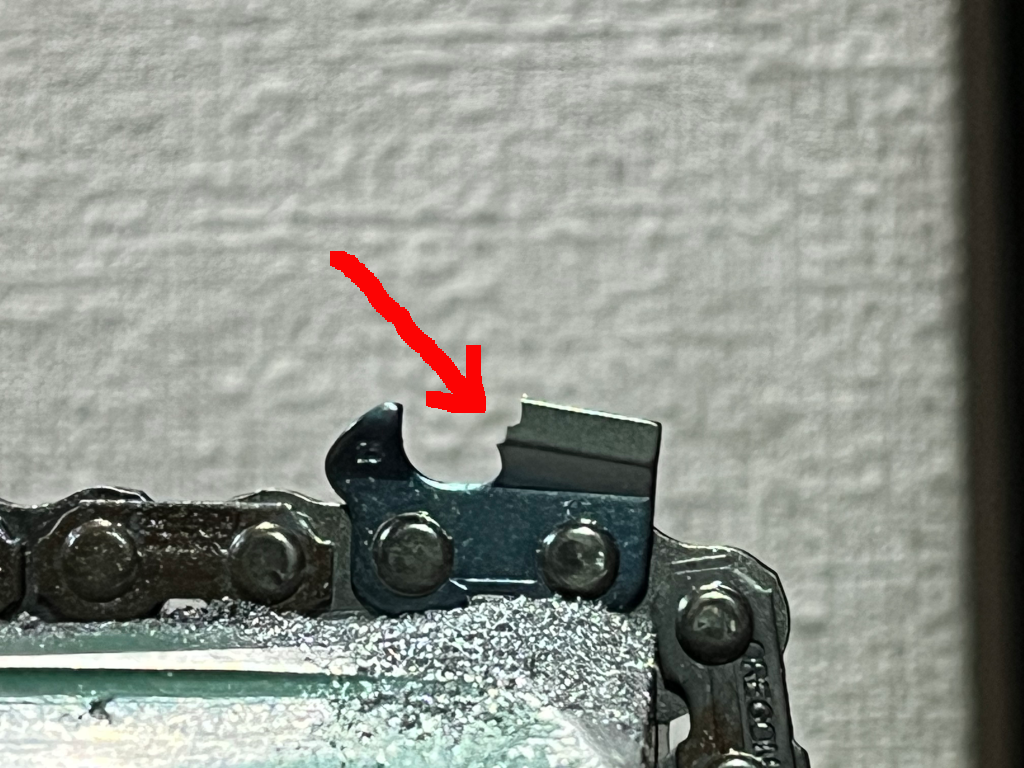

ワーキングコーナーにやすりの角を合わせる - この画像はやすりが上にずれてる。

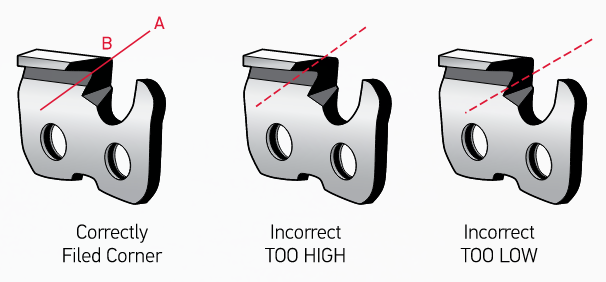

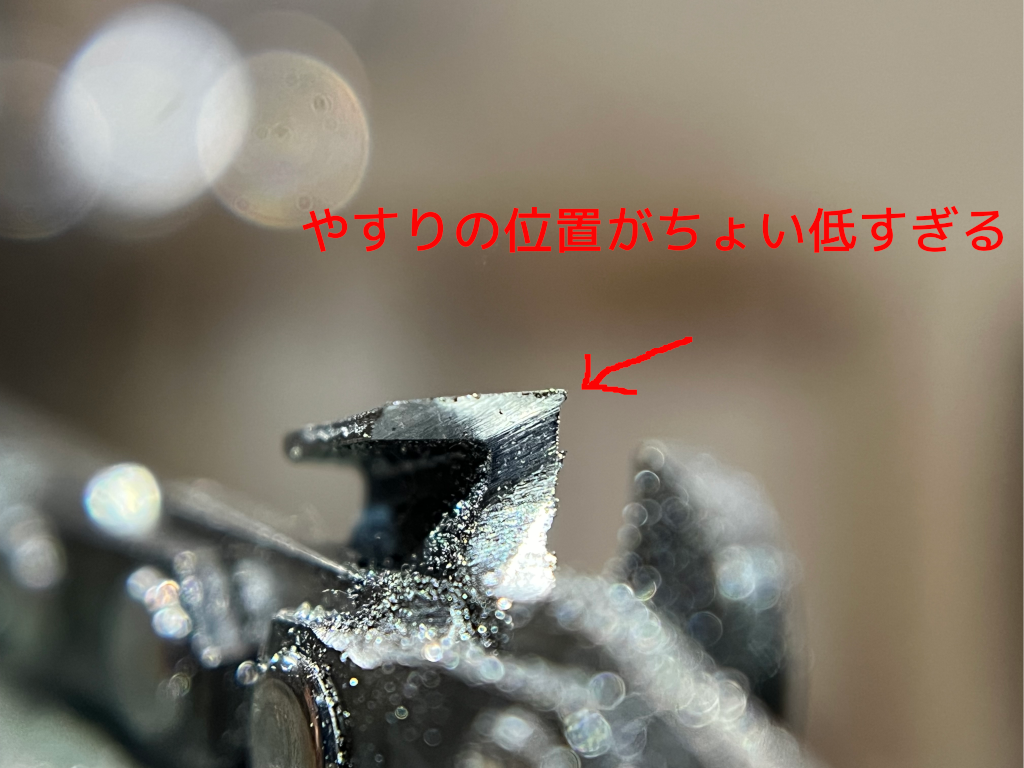

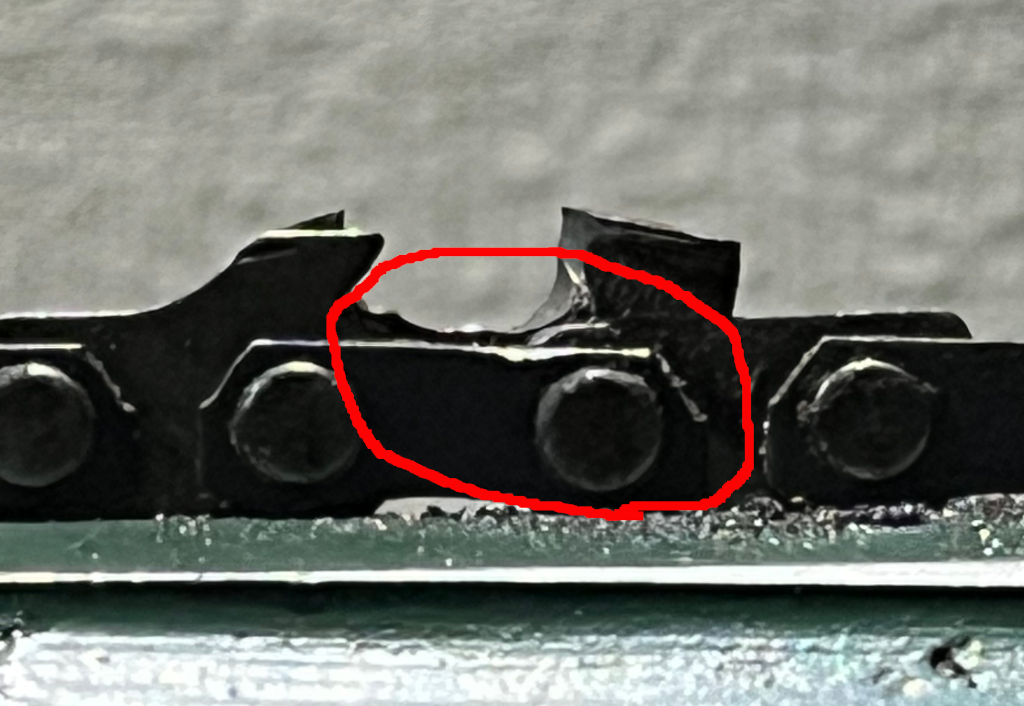

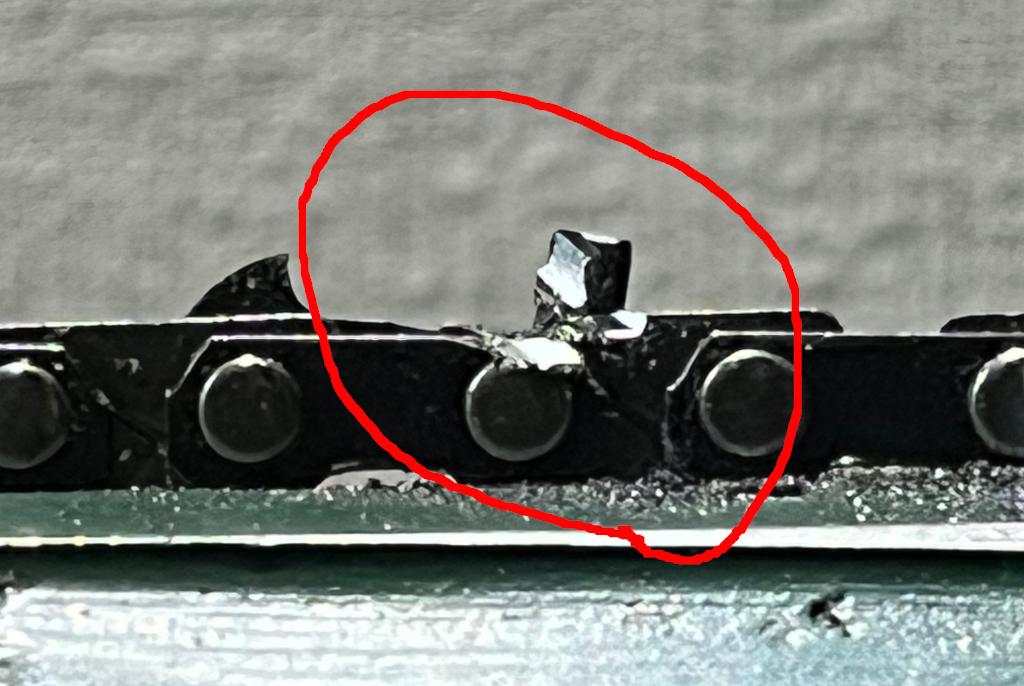

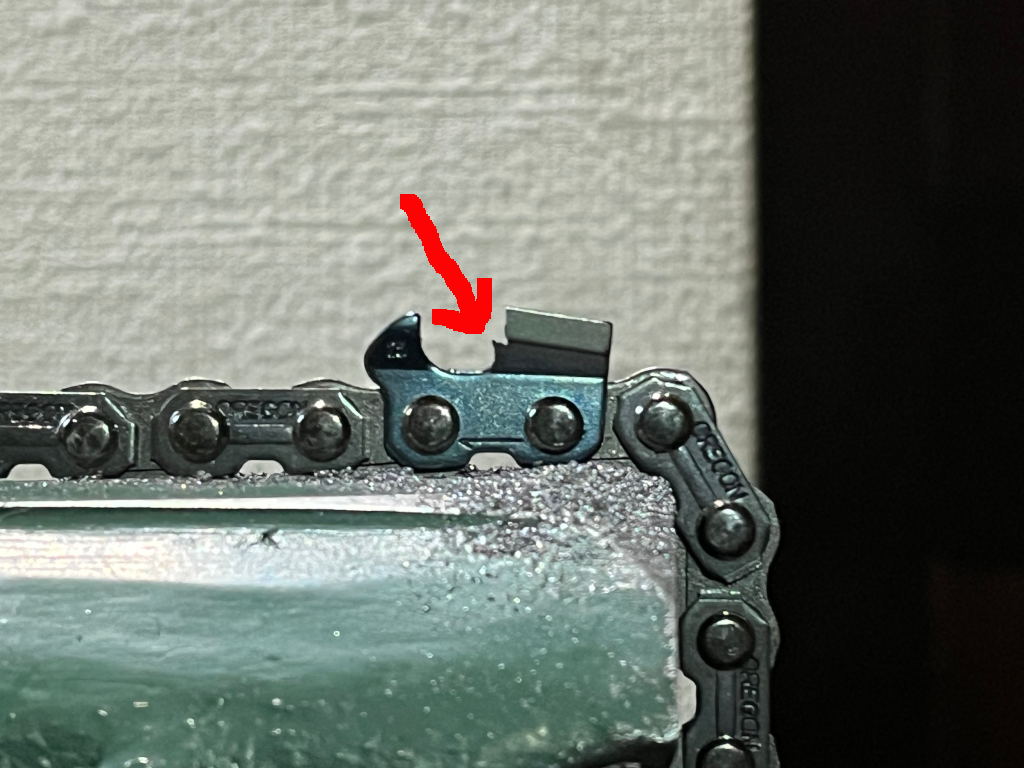

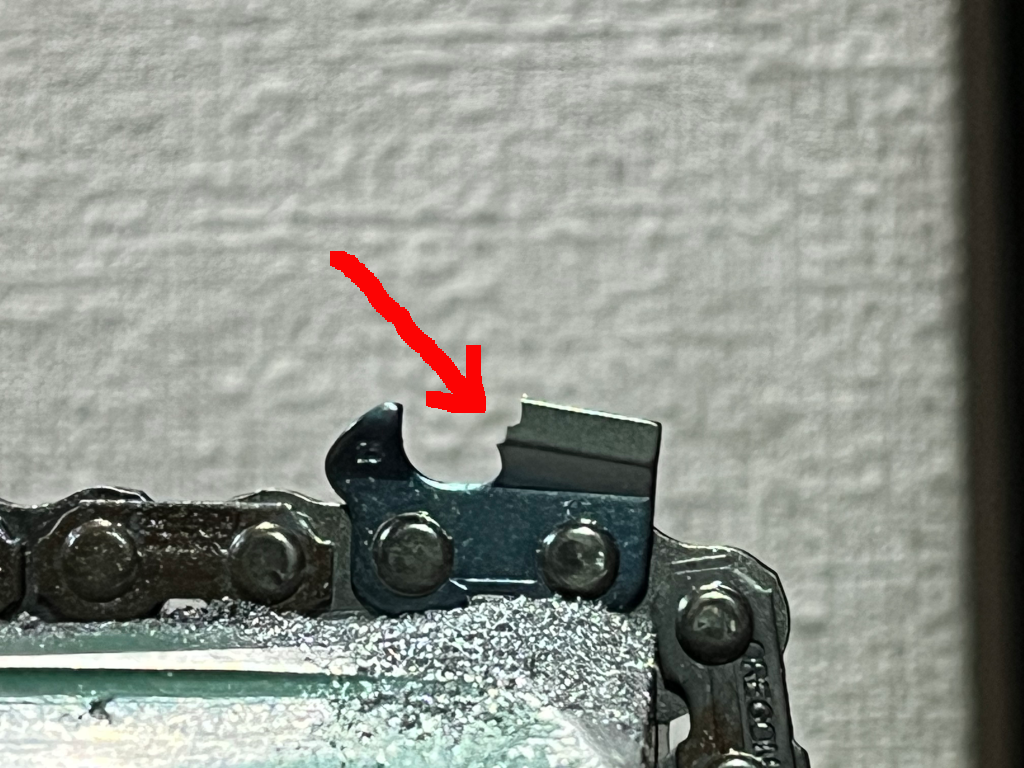

うまくワーキングコーナーにやすりの角が入った理想的な状態。内側から スクエアグラウンドファイリングのセオリーとして、コーナー トゥ コーナ−(Corner to Corner) ということが言われています。これは、フルチゼルカッターの外側の角(ワーキングコーナー)から、内側の角を直線で結び、そこで上刃と横刃が分かれるように研ぐことをいいます。ダブルベベル、スリーコーナーなどのチゼルビットファイル (スクエア用やすり) の角をカッターの角に合わせて研ぎます。コーナー トゥ コーナーは理想ではあるのですが、内側のコーナーにきれいに線が通るかどうかはカッターの大きさや、求める角度、使っているやすりの種類、タイストラップやドライブリンクへの干渉具合などによって変わってきてしまうため絶対ではありません。しかし、カッター外側のワーキングコーナーとやすりの角のラインは絶対に一致している必要があります。外側のコーナーとやすりの角のラインが下、横刃側にずれてしまうと、横刃側が直線にならずに小さなくちばし状の尖ったフックができてしまいます。

外側コーナーよりもやすりがわずかに低くラインが下、横刃側にずれてしまったケース 外側のコーナーとやすりの角のラインが上、上刃側にずれてしまうと、上刃側が直線にならずに小さなくちばし状の尖った部分ができてしまい、上刃が直線になりません。外側のコーナー、ワーキングコーナーにやすりの角の線が通っていると、上刃、横刃ともきれいな直線 (やすりの種類によっては横刃にややアールがつくことがある) となるはずです。これが最も重要なポイントです。利き目や視力 (近視や乱視、老眼など..) の問題もあり、小さなカッターの外側の角に、チゼルビットファイル (スクエア用やすり) の角のラインを正確に合わせるのはかなり難しいです。カッターはできるだけしっかりと固定し、慣れないうちはちょくちょく確認、修正をすると良いでしょう。見えている感じと実際に削れてきたラインのずれを把握して修正してみてください。カッターの背の高さと使っているやすりの幅、やすりを傾ける角度によっては、やすりがタイストラップやドライブリンクに干渉してしまい、うまくワーキングコーナー外側に合わせられないことがあります。この場合、あらかじめ、あたる場所を丸やすりや平やすり (高価なチゼルビットファイルで削るのはもったいないので) で面取りするように軽く削っておいてやると良いでしょう。特に初期ラウンドグラウンドの新品カッターをスクエアに研ぎ直そうとする場合、タイストラップ、ドライブリンクの角、不要となるワーキングコーナーのフック部分、横刃下部のガレットも平やすり、丸やすりを使って先に削っておくことをお勧めします。 -

横刃目立て角のコントロール [目次へ⇧]

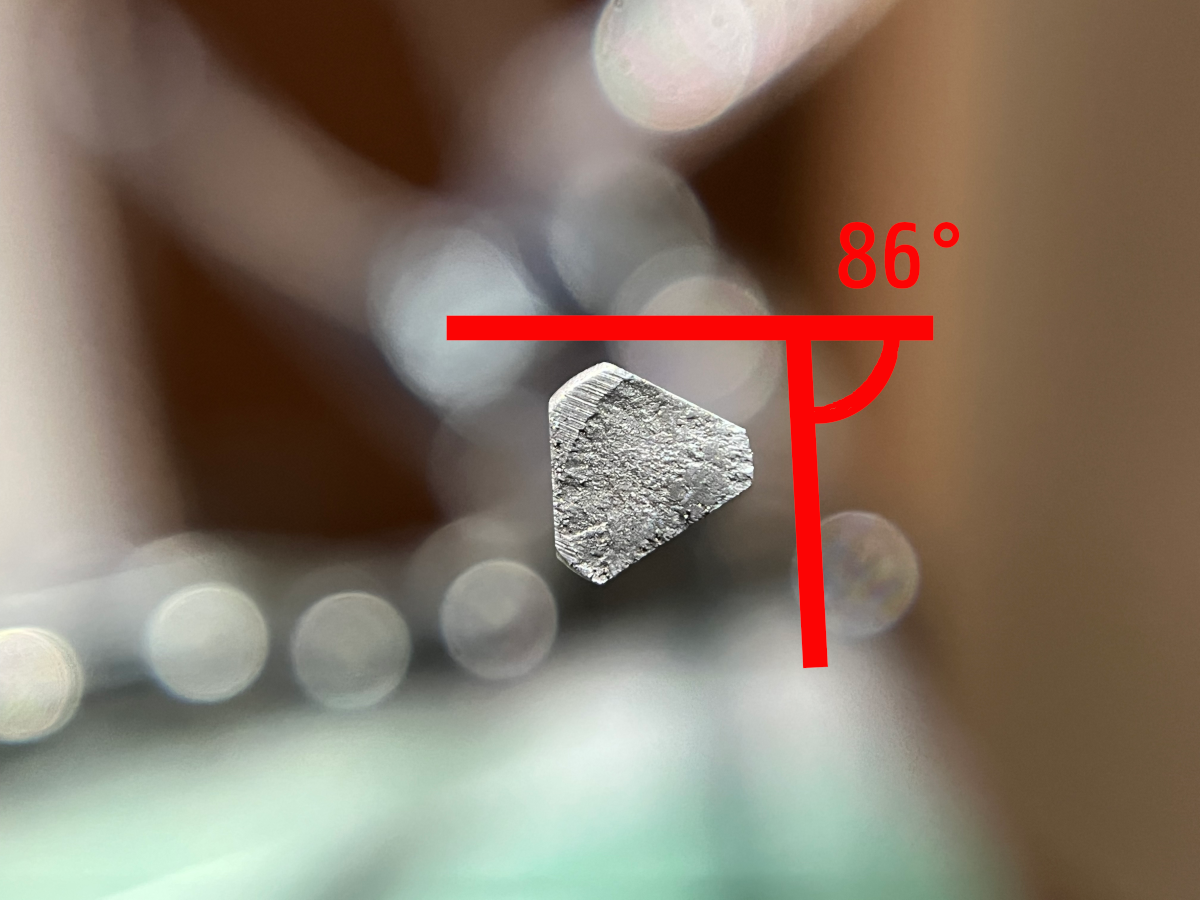

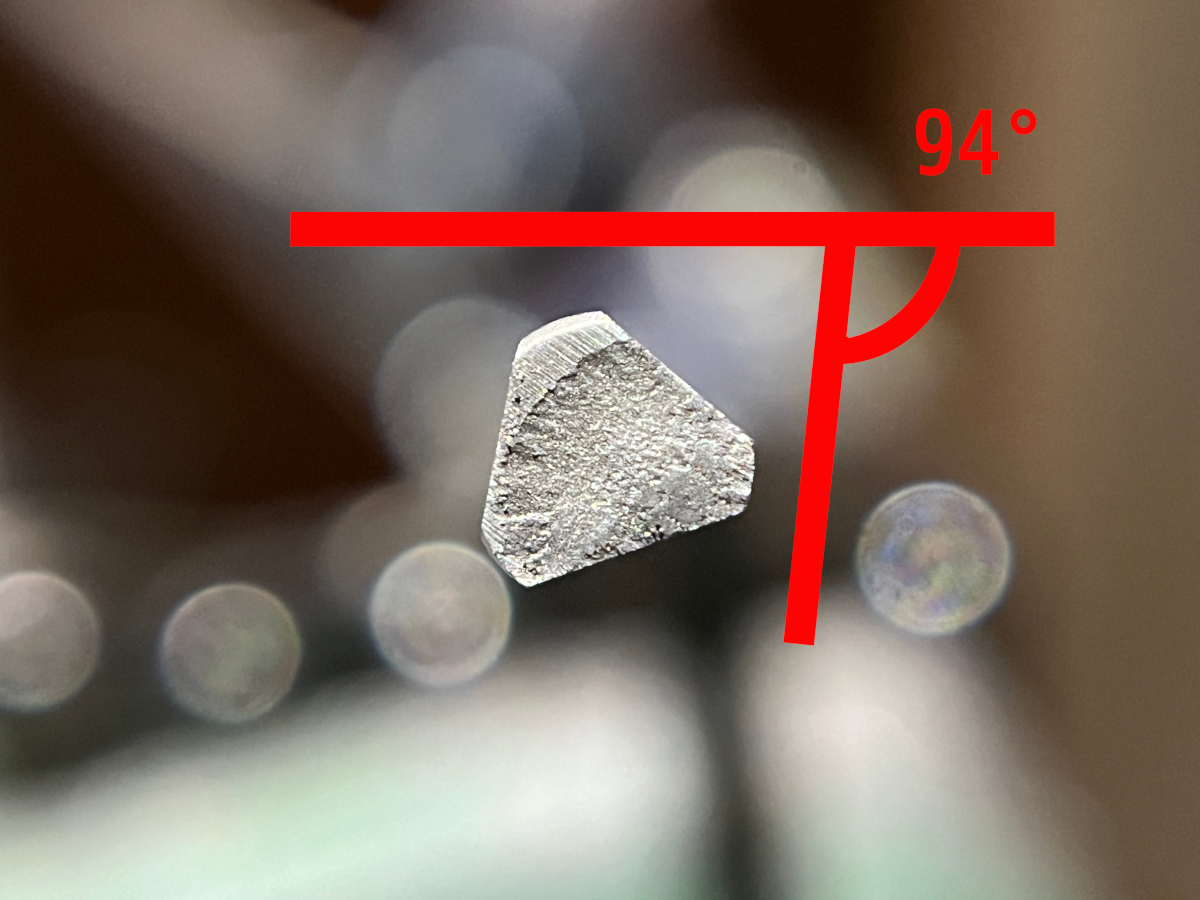

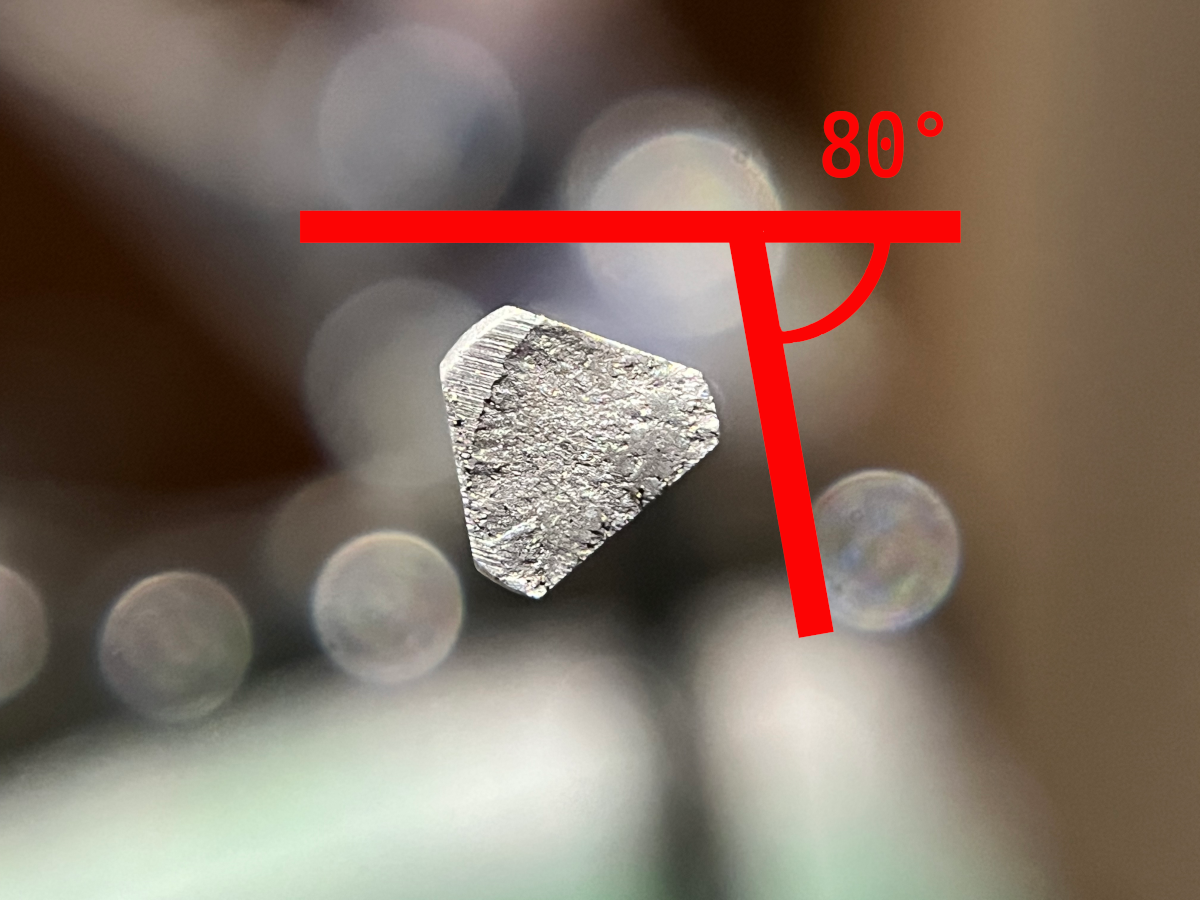

横刃目立て角が 85°〜90° になるようにチゼルビットファイル (スクエアグラウンド用やすり) の横刃側、狭い側の面の角度を調整します。具体的には、スリーコーナーとダブルベベルファイルの場合は、横刃に当たる面の反対側の面はおおよそ平行のはずなので、そこが 85°〜90°になるようにファイル (やすり) のひねり加減を調整して保持します。やすりの面に指を添えたりして良いところの角度の感覚を覚えておくと良いでしょう。一旦、ファイルの広い面、上刃側を水平にしてから、ひねって徐々に広い面を立てて行きます。ファイルによって上刃側と横刃側の面の間の角度は違ってくるのですが、その形状からスリーコーナーの場合は 120° となり、上刃側の面が水平状態での横刃目立て角は 60°になるため、広い面、上刃側の面を水平から 25°〜30° 起こすと、横刃側の面は 85°〜90° になっている計算です。ダブルベベル、シングルベベルの場合は上刃側と横刃側の面の角度はある程度自由なので、メーカー、ファイルの種類によって変わってきます。 Vallorbe のダブルベベルファイルは 125°程度でおそらくスリーコーナーより 5°大きく、Pferd のダブルベベルファイルは 130° ですので、スリーコーナーと 10° くらい違います。BAHCO のダブルベベルは 140°と広く、 Vallorbe のシングルベベルは 115°と狭くなっています。縦挽き用途などで上刃目立て角を10°くらいに浅くしたい場合は Vallorbe のシングルベベルが最適だと思います。(手元の Vallorbe シングルベベルは切れ味落ちるのが早すぎて使いにくいです)横刃の上 (ワーキングコーナー側)、が多く削れてしまうと、横刃目立て角が 95°〜100° くらいのバックスロープとなり、耐久性はあるけれど横滑りして少し押し込まないと食いつかず、自分では切り進まない刃となり、逆に、下 (ガレット側) が多く削れてしまうと 70°〜80° と強めのフックとなり食いつきは良いけれどがつがつした感じであまり耐久性のない刃となってしまいます。

横刃目立て角がわずかにバックスロープになるやすりの角度 94°

横刃目立て角が強めのフックになるやすりの角度 80° スクエアグラウンドファイリングされたバックスロープ気味の刃はチェンソーアートなどであまりがつっと食い込んでほしくない、微妙に横に滑らせて削りたいような用途には適していると思われます。私、PFERD のダブルベベルを使ってスクエアに研いでいた頃、わずかなバックスロープ気味に研いでしまう癖があったので、一度、ワーキングコーナー直下、横刃を強めのバックスロープにしたらどうなるのか、をテストしてみたことがあります。結果は、上刃切削角はそこそこ鋭利なため、切れないわけではないのですが、軽く押し込んで圧力をかけてやらないと自分からはまったく切り込まない、ずるずる横に滑ってしまうセルフフィーディング性能のない刃となっていました。ターゲットの樹種や好みもあるので一概には言えないのですが、一般的な伐採や玉切りでの使用には横刃目立て角は 85°〜90° のかすかなフックを狙ってみてください。このワーキングコーナー直下の横刃目立て角が、長もちし、かつスムースで早い切れ味を生み出します。かすかな、ではなく、明らかな強いフックになってしまうと、がつがつしたり寿命が短かったり、フックの弊害がでてしまいます。ちなみに、Vallorbe のスリーコーナー、ダブルベベルファイルの場合、横刃を削る狭い面にわずかにアールがついているため、90°を狙って横刃目立て角を決めても、ワーキングコーナー直下にわずかなフックができます。おそらくワーキングコーナー直下の角度は 94°くらいまでは完全なバックスロープにはならないはずです。スリーコーナー、スリースクエアファイルには、1本に3つの横刃を削る面があるのですが、どうも Vallorbe のスリーコーナーファイルには面によって微妙にアールの大きさが違う場合があるようで、横刃にできるフックが予想より大きくなってしまうことがあります。ワーキングコーナーにあたるラインをわずかに上へずらしたり、ファイルを回して横刃を研ぐ面を替えたり、ひねりを緩めて少しバックスロープ気味に研いだりすることで強いフックを回避できます。一方、Vallorbe のスリーコーナー、ダブルベベル以外のファイルでは横刃を研ぐ面も上刃を研ぐ面同様直線となるので、この技は使えません。横刃目立て角をセットするためにファイルのひねり加減を変えると、連動して上刃目立て角も変わってくるのですが、まず横刃目立て角を優先してセットしてください。 -

上刃切削角のコントロール [目次へ⇧]

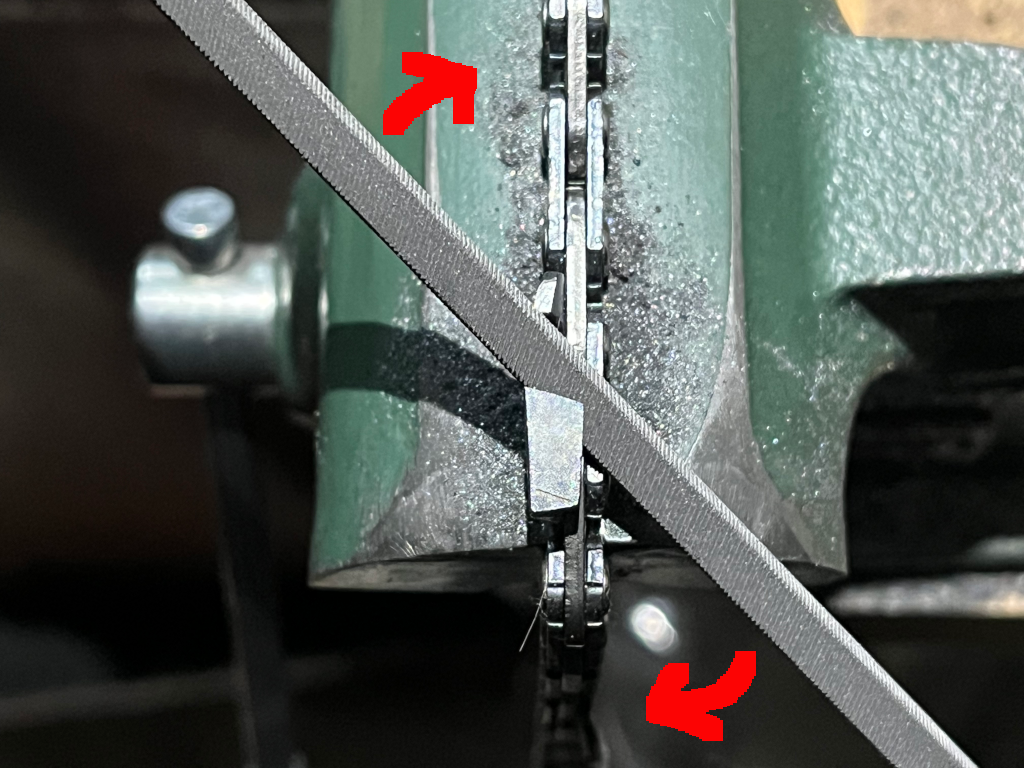

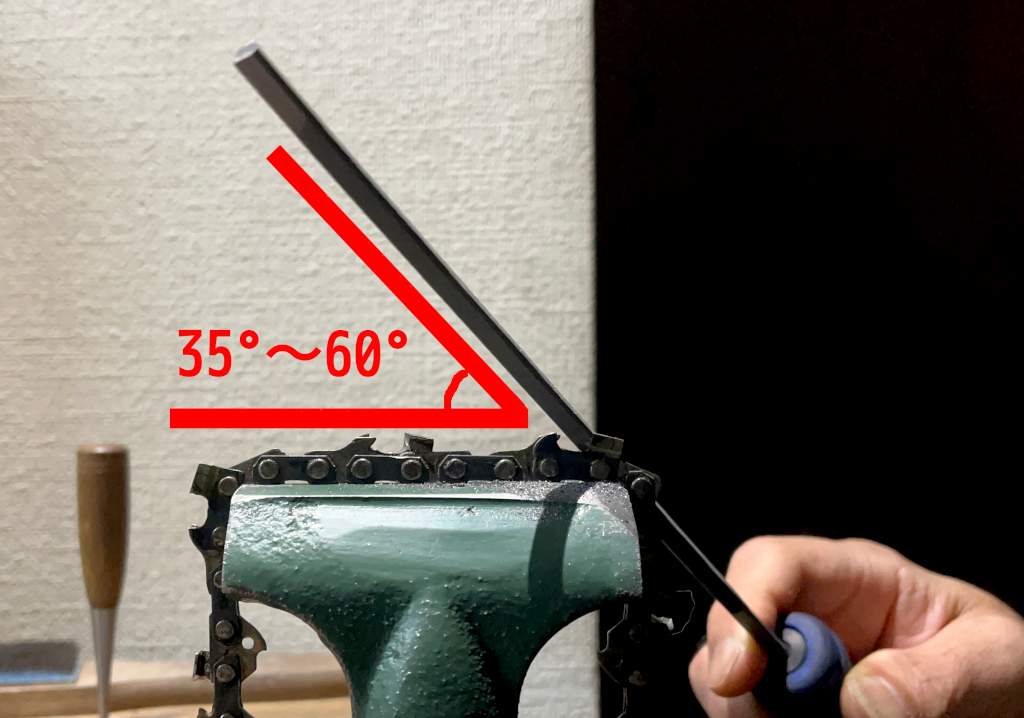

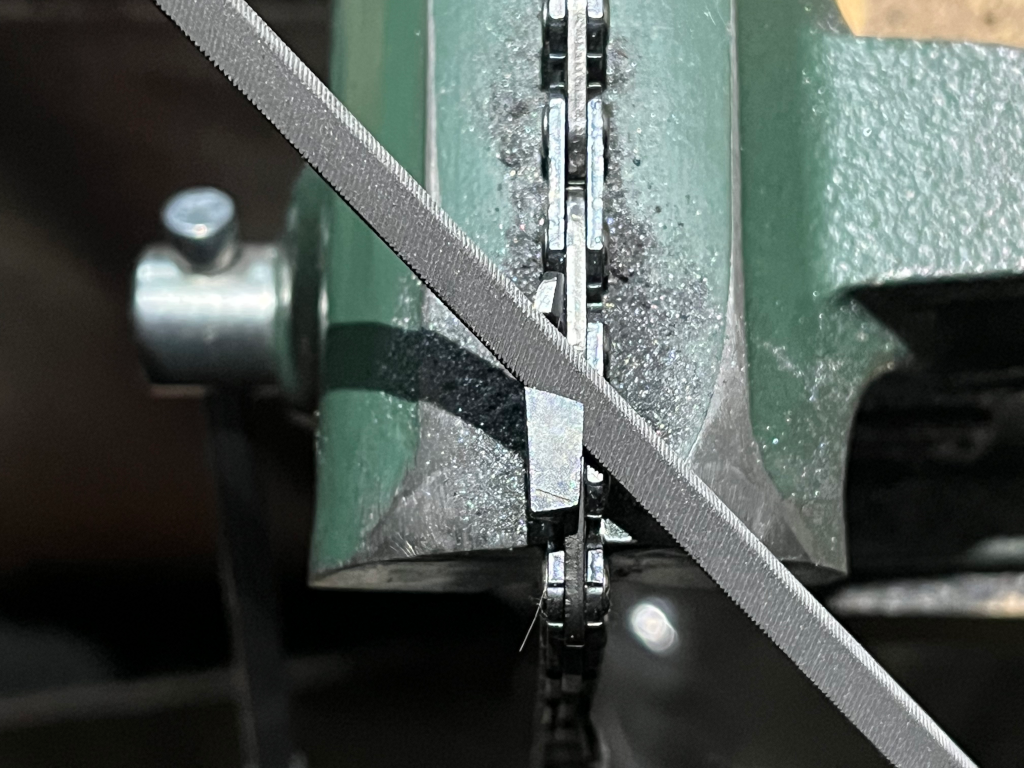

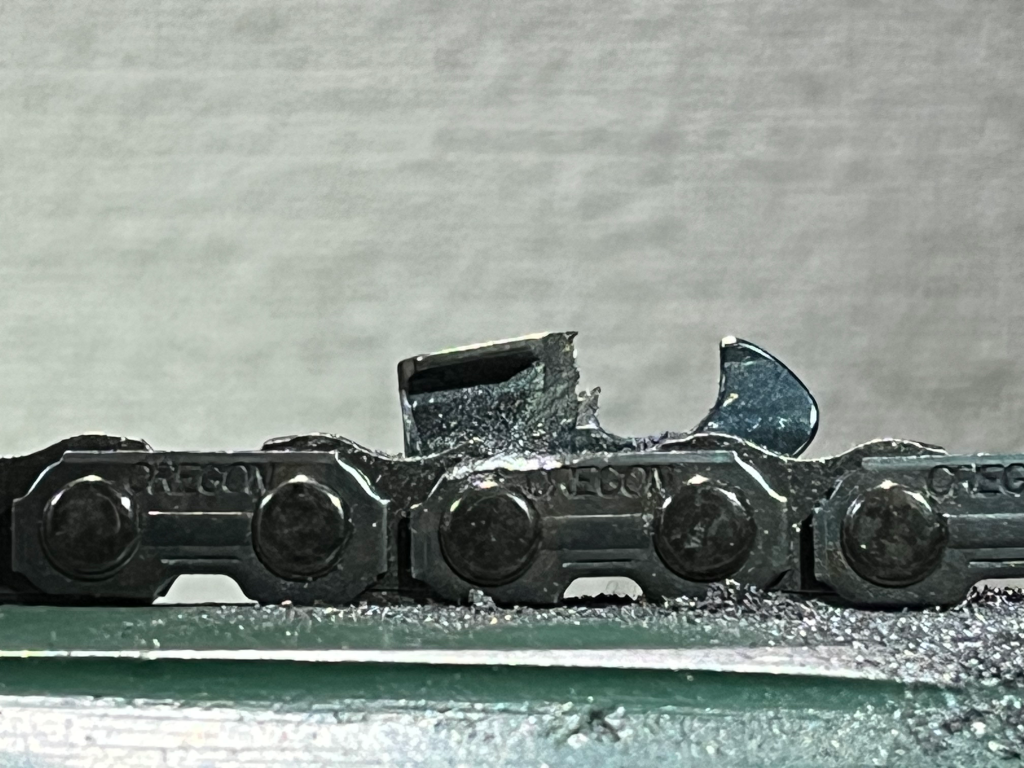

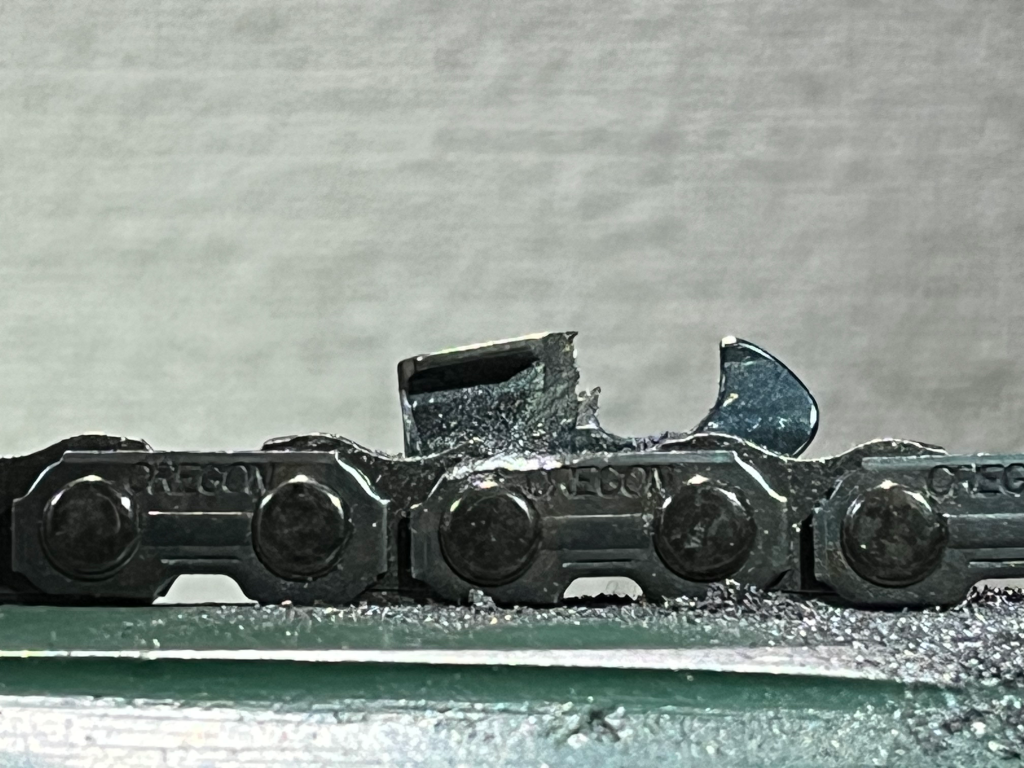

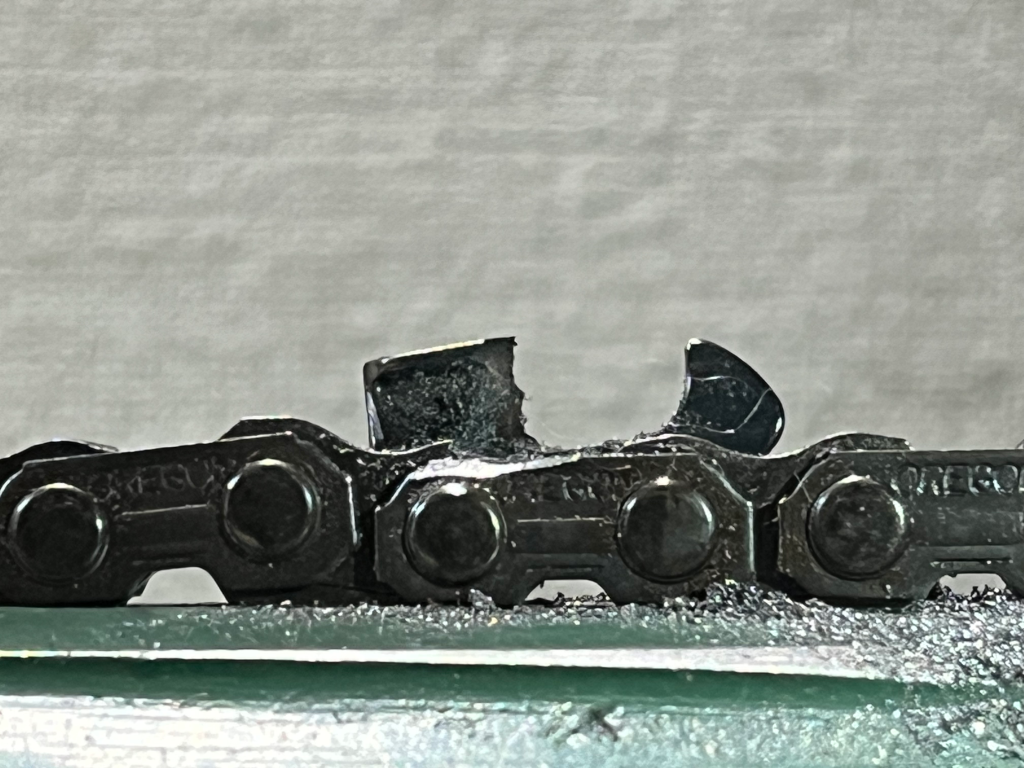

ソーチェンの進行方向、ガイドバー上面、リベット中心を結んだ線を基準として、ファイル (やすり) をどの程度立てるか、でコントロールします。ファイルは斜め、かつ、ひねられた状態で当たっているため、上刃切削角はファイルの角度と完全には一致しません。そのため、慣れるまでは出来上がってくる切削角にかなり違和感があると思います。 ターゲットが柔らかい木の場合はファイルを寝かせて上刃切削角を45°〜50°程度に、硬い木の場合はファイルを立てて上刃切削角を 50°〜60° 程度にします。ただし、カッターの背の高さと使っているファイルの関係によっては、ファイルの一番下側の角がカッター以外のタイストラップやドライブリンク、リベットを削り込んでしまいます。ある程度はやむを得ないのですが、チェーンが破断してしまうおそれがあるため、タイストラップやドライブリンク、リベットを過度に削り込んで強いダメージを与えないよう注意し手加減してください。

ターゲットが柔らかい木の場合はファイルを寝かせて上刃切削角を45°〜50°程度に、硬い木の場合はファイルを立てて上刃切削角を 50°〜60° 程度にします。ただし、カッターの背の高さと使っているファイルの関係によっては、ファイルの一番下側の角がカッター以外のタイストラップやドライブリンク、リベットを削り込んでしまいます。ある程度はやむを得ないのですが、チェーンが破断してしまうおそれがあるため、タイストラップやドライブリンク、リベットを過度に削り込んで強いダメージを与えないよう注意し手加減してください。

STIHL 63PS3 を Vallorbe スリーコーナーで研いだ場合のタイストラップのダメージの状況。ほぼダメージなし。

STIHL 63PS を Pferd ダブルベベルファイルで研いで寿命末期になった状態のタイストラップ、ドライブリンクのダメージの状況。かなりダメージが大きい。 タイストラップやドライブリンクへのダメージを軽減するには、-

ファイルをソーチェン進行方向、ガイドバー方向へ寝かす

-> 上刃切削角は鋭くなる。 -

ファイルをガイドバーと直角方向へひらく

->ファイルのラインが内側の角(inside corner)から外れ上刃下側、少し外側へずれる。横刃切削角と上刃目立て角が鈍くなる。 - 横刃側の面ができるだけ狭い細めのやすり (Vallorbe スリーコーナー, グーフィー) を使用する

-

ファイルをソーチェン進行方向、ガイドバー方向へ寝かす

-

上刃目立て角のコントロール [目次へ⇧]

上記 0.ワーキングコーナー、1.横刃目立て角、 2. 上刃切削角 の順に決まってくれば、最終的に上刃目立て角も決まってきます。ソーチェンと使っているファイル (やすり) の関係で変わってきますが、上刃目立て角はおそらく 10°〜25° の範囲に入っていると思います。

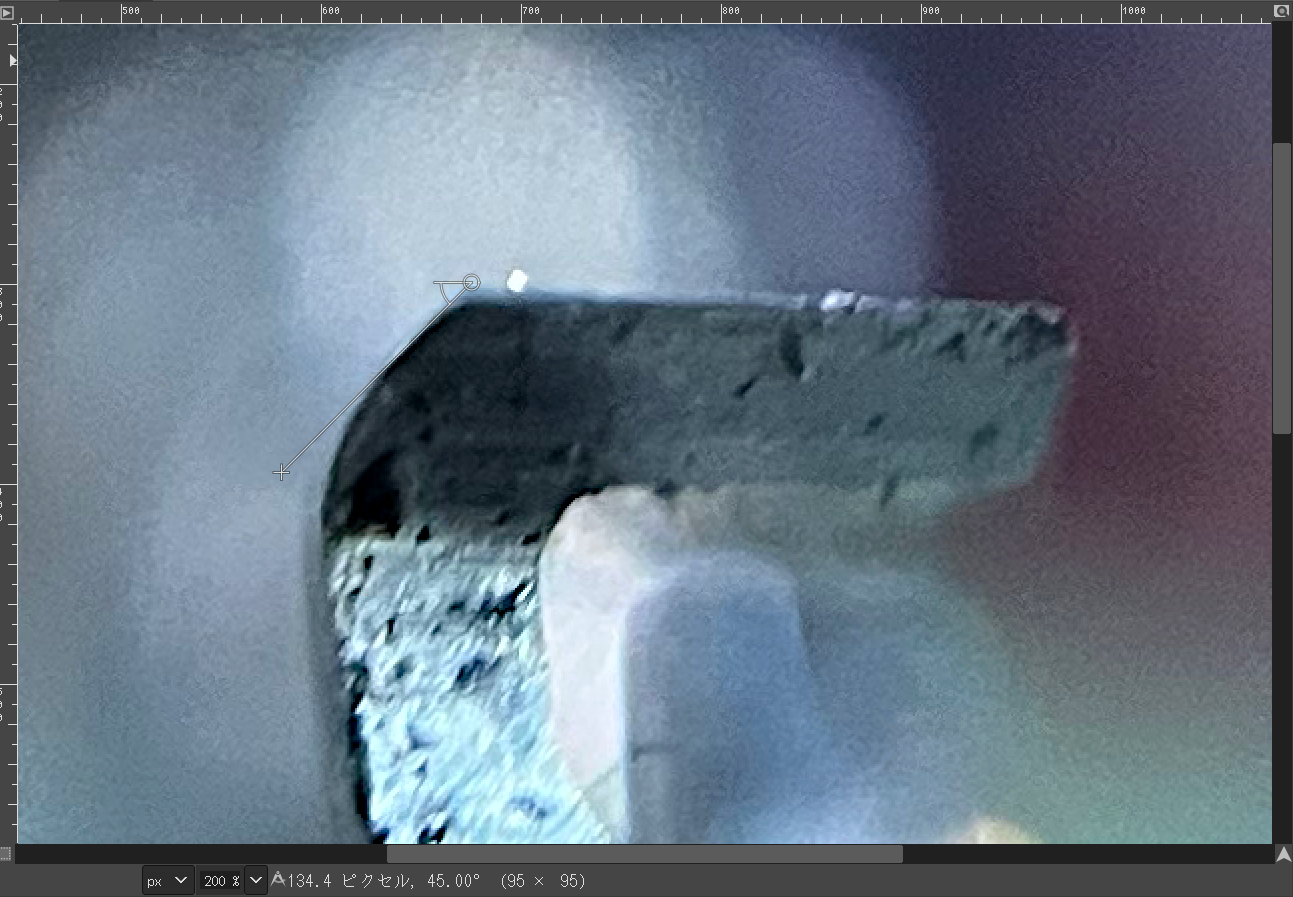

スクエアグラウンドファイリングの場合のやすりの角度と出来上がってくる上刃目立て角。

カッター前方から研ぎおろしている場合、やすりと上刃目立て角の関係はこの画像のように見えます。 普段、丸やすりを使って上刃目立て角を 30°に仕上げている方が、10°〜25° くらいに仕上がってきた上刃目立て角を見ると、えらく浅い感じがして違和感があるだろうと思います。上刃目立て角を30°近くの強めにつけたいなら、ファイルの前後方向をガイドバーに近づけるか、上刃面と横刃面の間の角度が大きいファイル (BAHCO ダブルベベル 140°, Vallorbe ダブルベベル 135°, Pferd ダブルベベル 130°) を使うのが適しています。逆に、縦挽き目的など、10°に近い方が良いなら、上刃面と横刃面の間の角度がより小さいファイル (Vallorbe のシングルベベルファイル 115°) を使うと良いでしょう。ソーチェンのピッチが 3/8 や .404 の背の高いカッター (丸やすりの指定が 5.5mm 7/32" や 5.2mm 13/64") の場合は、タイストラップやドライブリンクへのダメージもそう大きくならずに済むため、使うファイルに制限はあまりありませんが、.325 (丸やすりの指定が 4.8mm 3/16") や 3/8P, 3/8lp (丸やすりの指定が 4.0mm 5/32")といった、背の低いカッターの場合はダメージをなるべく与えないようにするには使えるファイルが Vallorbe のスリーコーナーかグーフィーに限られてきてしまいます。おそらく、上刃目立て角が 30°近くになるようより強くしたいケースがほとんどではないかと思うので、ファイルのセットアングルでコントロールするには、-

ファイルをソーチェン進行方向、ガイドバー方向のラインに近づける。

-> 上刃目立て角と横刃切削角が鋭くなる。カッターの背の高さや減り具合にもよるが、タイストラップやドライブリンクへの干渉は強くなる可能性が高い。 -

ファイルのひねり具合、上刃面の立ち具合を起こす。

-> 上刃目立て角は強くなるが、連動して横刃目立て角がバックスロープ気味になってしまう。 (特に理由がないかぎり横刃目立て角は 85°〜90°にするべき) - 上刃側の面と横刃側の面の間の角度がより大きいやすりを使用する。(BAHCO, Vallorbe, Pferd のダブルベベルなど)

0. ワーキングコーナー外側にファイルの角を合わせる

1. 横刃目立て角をコントロールする

2. 上刃切削角をコントロールする

という条件を優先度順にクリアした結果、使っているファイルの上刃面、横刃面の間の角度によって決まってくる上刃目立て角なので、一度このまま試してみてください。どうしても 30°近い鋭さがほしいような場合は、最後に横刃に触れないよう (上刃目立て角を強くする場合はファイルのひねりを強くするので、数ストロークならワーキングコーナー側が削れるが横刃側にはあたらないはず) 、上刃だけを角度つけて軽く研ぎなおす方法も可能です。逆に、縦引き、チェンソーミルでの製材用途などで、10°くらいの浅い上刃目立て角がほしい場合は、上記と逆の操作をすれば良いです。使うファイルは 上刃面と横刃面の間の角度が 120°のスリーコーナー、もしくは 115°のシングルベベルを使い、少しファイルを開いて (ガイドバーに対して直角を 0°として 30°〜40°程度に)研いで見てください。(副作用としてファイルを開くと横刃切削角が鈍くなります) -

ファイルをソーチェン進行方向、ガイドバー方向のラインに近づける。

II. ガレットの掃除 - Clean the Gullet [目次へ⇧]

さぁ、カッターのサイズ、各アングルも揃ったスクエアグラウンドファイリングができました。カッターを見てみると、横刃の下側に丸やすりで研いだ時よりも大きく研ぎ残しがあることに気づくと思います。

使用したチゼルビットファイルの横刃面の幅によって違ってきますが、横刃下側にやすりの当たらなかった部分がかなりの高さで残っているはずです。

Vallorbe ダブルベベルファイルで研いだ場合のガレットの削り残しの状態

Vallorbe シングルベベルで研いだ場合のガレットの削り残しの状態

Vallorbe スリーコーナーファイルで研いだ場合のガレットの削り残しの状態

その状態のカッターを真上から見てみてください。ワーキングコーナーよりも外側に研ぎ残しの部分があるようなら、ワーキングコーナーがうまく食いつかなくなってしまい、切れない状態になってしまっています。いわば、デプスを下げていないのと同じ状態、横向きのデプスがあるような状態になっているのです。

Oregon Safty & Maintenance Manual P.29

より引用

デプス後端からカッターの横刃下にかけの部分を英語で Gullet (ガレット、喉、食道)と呼びます。丸やすりで目立てした場合でもファイルサイズやどの程度上方へファイルを出すのかの具合によって、ここが残ってきてしまうことがありますが、カッター側面にも逃げ角がついているので、削り残しがあると横方向へ突出して、ワーキングコーナーの食いつきを邪魔してしまうことがあります。

スクエアグラウンドファイリングの場合、タイストラップやドライブリンクへの干渉が起こってしまうため、ファイルの横刃面の幅はあまり大きくできません。(横刃面はできるだけ狭い方が干渉は少なくなります) そのため、どうしても出来上がった横刃下側に削られていない部分が残ってしまうのです。

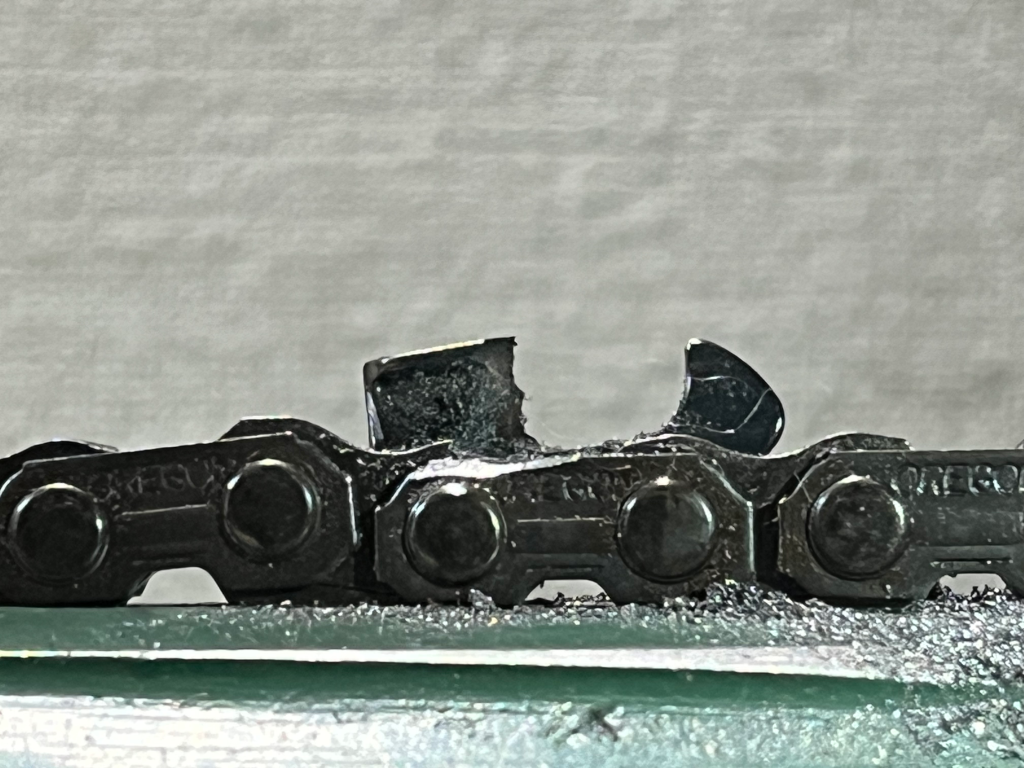

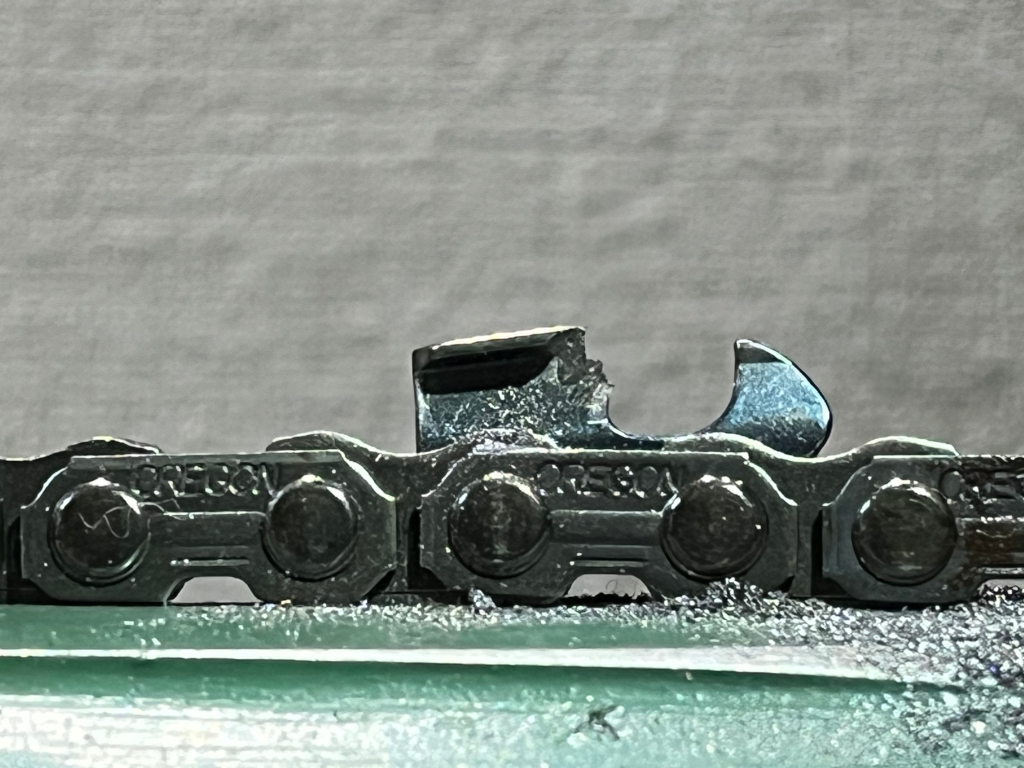

Oregon 72CJ を Vallorbe シングルベベルファイルで研いだ場合のタイストラップ、ドライブリンクのダメージの状態

Oregon 72CJ を Vallorbe ダブルベベルファイルで研いだ場合のタイストラップ、ドライブリンクのダメージの状態

Oregon 72CJ を Vallorbe スリーコーナーファイルで研いだ場合のタイストラップ、ドライブリンクのダメージの状態

STIHL 36RSLF を Vallorbe シングルベベルファイルで研いだ場合のタイストラップ、ドライブリンクのダメージの状態

どうすれば良いのでしょうか? 横刃の下部の削り残しがデプス後端の高さで横刃からまっすぐ下がるように丸やすりで削ってください。面倒ですよね.. しかし、ここを削ることで切り屑の排出能力もあがるようで、きれいに処理してやると切削スピードが一段速くなります。

チゼルビットファイルで削った横刃部分と、ガレットがスムースにつながるようにしてください。横刃下部を必要以上に彫り込んでしまうと、カッターを保持できなくなり、破損してしまうことがあるため、削りすぎないよう注意してください。

Oregon のスクエアグラウンドファイリングの資料

によると、1/8インチ≒3.2mm の棚をあえて残して削るようにと書かれています。これはカッターの強度を確保するための指示だと思われますが、丸やすりで研いだ場合のことを考えると、横刃下部をガレットまでスムースにまっすぐ下がるようにつなげてしまって構わないと思います。(丸やすりで研いだ場合のフック状態よりも強度はあるはずです)

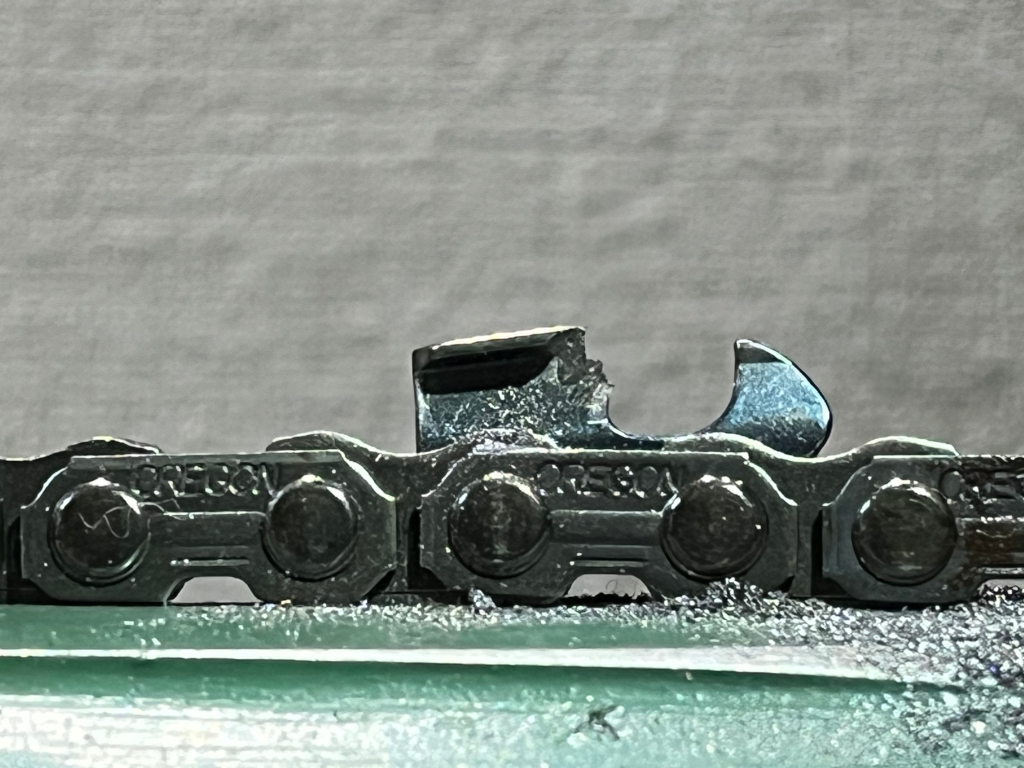

Oregon 72CJ のガレットを丸やすりできれいにした状態

ガレット掃除は丸やすりでないといけない理由はありませんが、わざわざ高価なチゼルビットファイルを使う理由もないので、手持ちの安価な丸やすりで行うのが良いでしょう。

チゼルビットファイルで削られた横刃部分とスムースにつなげるには、最初に丸やすりの高さをデプス後端のガレット高さにしてワーキングコーナーの真下までくるように削り、それができたら、手元を下げて丸やすりを斜めにして横刃にスムースにつなげていくのが良いと思います。もちろん斜めにせず、丸やすりを水平にして高さを調整しても良いのですが、結構微妙な操作で難しいと思います。(何度かせっかく仕上げた横刃まで削ってしまった失敗の経験があります)

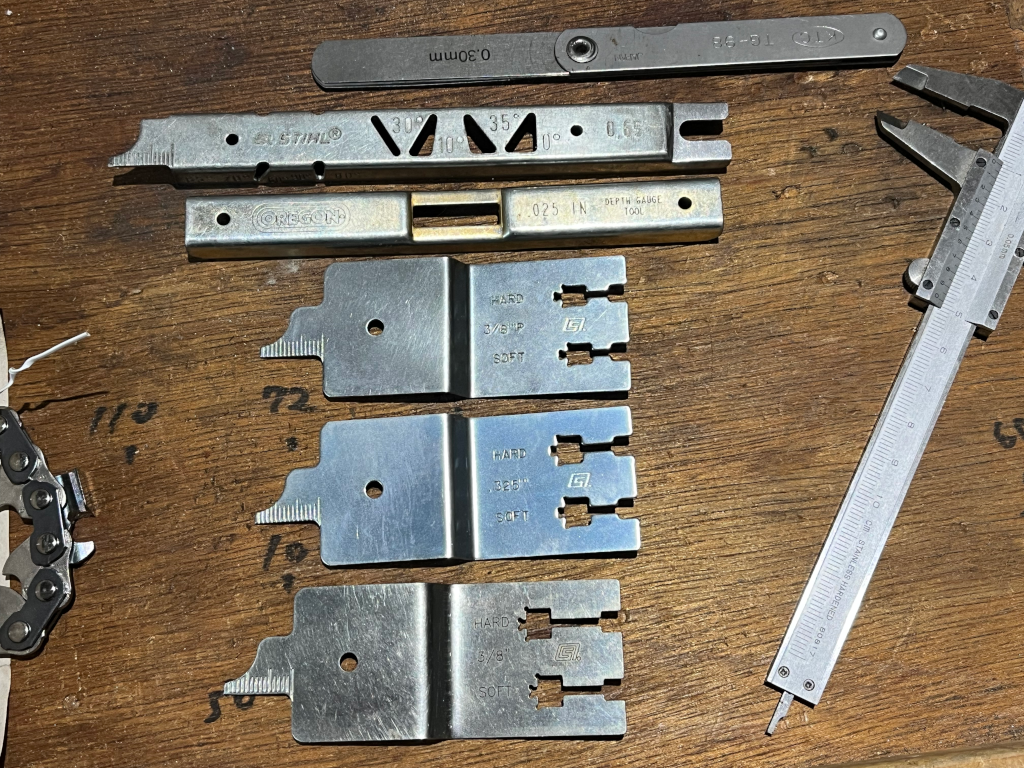

III. デプス量の設定 - Depth setting [目次へ⇧]

スクエアグラウンドファイリングの最適なデプス量は、どのくらいなのでしょうか?

丸やすりでの目立ての各種資料を調べてみると、.020 〜 .035 インチ、mm に換算すると 0.51mm 〜0.90mm くらいのようです。かなり幅があるのは、硬い木の場合はデプス量は少なく、柔らかい木の場合は多く設定するようになっているためです。

ラウンドグラウンド用コンスタントデプスゲージ (定量デプスゲージ、上の写真上から2番目と3番目) の場合、Oregon は .025" = 0.64mm、STIHL は .026" = 0.65mm です。しかし、新品の工場出荷状態のカッターのデプス量を計測してみると、これよりはるかに小さいことがわかります。

Oregon のスクエアグラウンドファイリング、レースチェーン (チェンソーレース用) に関する資料などによると、.017 〜 .020 インチ、0.43〜0.51mmと少し小さくなっています。

手持ちの既存のデプス量設定ツールで、.020"(0.51mm) 〜 0.25"(0.65mm) 〜 0.33"(0.84mm / カッター摩耗限界時) と試してみて、どうも既存のツールは、新品カッターの時から寿命末期までで1回、多くても2回、デプスを下げることを想定して設定されているようだ、という風に推測しました。

どういうことかというと、既存のデプス設定ツールでデプス量をセットすると、その直後はかなりデプス量が大きい状態になっているのです。数回目立てするとちょうどよいところがあって、さらに数回目立てすると、デプスが浅くなって徐々に切れなくなってくる、という経過を辿っていると思われます。

ですので、目立てするごとにデプス量をセットしてしまうと、常にデプスが深すぎる状態になってしまうのです。

現在市販されているツールは、面倒なので普段はデプスを触らず、切れ味が落ちてきてからデプスをセットする、というのが想定されている使い方なのだと思われます。

では、その想定から外れて、常に最高に切れる状態をキープしたい場合はどうすれば良いのでしょうか?

カッターや、上刃切削角の設定によって異なる可能性があるのですが、手元でテストしてみたところ、ワーキングコーナーとデプストップを結んだ線の勾配が 4〜5% 程度となる場合にもっともスムースで速く切れる結果となりました。

もちろん、既存の設定よりもかなり小さなデプス量となってしまうため、数回目立てしたらまたデプス量をセットすることになるだろうと思います。

現時点で私の考えているコンスタントアングルのデプス量、4% 勾配の場合の数値を載せておきます。

STIHL 製 36RS (3/8", 1.6mm, RSLF含む) の場合、初期カッター長 10.0mm 、摩耗限界時カッター長 3.0mm 、

- カッター長が 9.0mm の時

- デプス量は 0.30mm

- カッター長が 1.0mm 減るごとに

- デプス量は 0.04mm 増える (カッター長 8.0mm で 0.34mm)

- カッター長が 3.0mm の時

- デプス量は 0.54mm

かなり手間も時間も食うのですが、カッター長とデプス量をきっちり揃えるとそれだけでかなり切削速度が速くなります。

現時点での簡単な方法は、切れなくなるまでデプスは放置する、切れなくなったら市販ツール (プレートタイプのハードモード、写真の 4,5,6番目など) を使ってちょっと甘めにセットする、だと思います。

Special Thanks To..

最後に、さまざまな情報提供や検証、知見を深める作業に協力してくださった方々に感謝致します。特に、

(敬称略)

(敬称略)

- Oregon Products

- STIHL

- Vallorbe

- PFERD TOOLS

- Gerald F. Beranek and educatedclimber.com

- YouTube: Stihl fan Suisse

- YouTube: John Reilly

- YouTube: Guilty of Treeson and Inbred Jed

- YouTube: Westcoast Saw

- YouTube: Wilson Forest Lands

- YouTube: Strider Trees

- YouTube: Redbull661

- YouTube: Scott Kunz

- YouTube: Buckin Billy Ray Smith

- YouTube: THE IRONHORSE

- YouTube: Tree Being

- YouTube: Saw Chain Theories

- x.com: 黄色

- x.com: ぽつぽ

- SSJ - SAWCHAIN SERVICE JAPAN - ソーチェーンサービスジャパン

- Loggers 今井 陽樹

長くなりました。それでは楽しいスクエアグラウンドファイリングを 😊